Des scientifiques ont développé un nouveau type de « super bois », 10 fois plus résistant et plus solide que le bois standard. Cette innovation pourrait devenir un substitut naturel et peu coûteux pour l’acier, ainsi que d’autres matériaux.

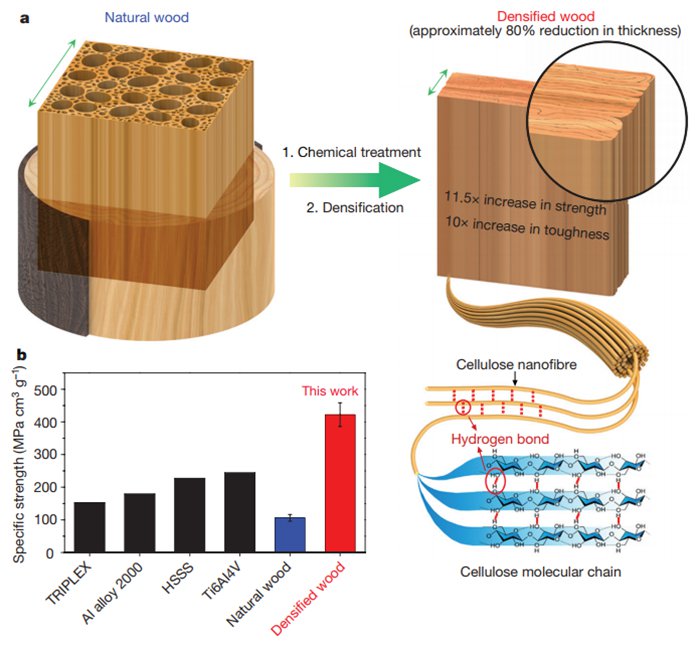

La clé pour développer ce véritable super bois est un traitement chimique particulier, suivi d’un processus de compression à chaud. Les liaisons chimiques qui en résultent rendent le bois assez résistant pour qu’il puisse être utilisé un jour dans les bâtiments et les véhicules.

Il pourrait même servir à la création de plaques de blindages : les chercheurs ont tiré des projectiles en forme de balles et ont constaté qu’ils se logeaient dans le matériau, plutôt que de se frayer un chemin à travers ce dernier (comme ils l’ont fait avec du bois standard). « Cette nouvelle manière de traiter le bois, le rend 12 fois plus résistant que le bois naturel et 10 fois plus dur. Cela pourrait donc en faire un concurrent de l’acier ou même des alliages de titane, car il est si solide et durable. Il est aussi comparable à la fibre de carbone, mais beaucoup moins cher », explique le chercheur principal Liangbing Hu, de l’Université du Maryland (USA).

« Il est à la fois résistant et solide, ce qui est une combinaison qui ne se trouve généralement pas dans la nature. Il est aussi résistant que l’acier, mais six fois plus léger. Il faut dix fois plus d’énergie pour qu’il se fracture, que le bois naturel. Il peut même être courbé et moulé au début du processus », ajoute un autre membre de l’équipe, Teng Li de l’Université du Maryland.

Le nouveau processus utilisé ici comporte deux étapes : Tout d’abord, le bois naturel est bouilli dans un mélange d’hydroxyde de sodium et de sulfite de sodium, ce qui est en réalité similaire au procédé utilisé pour créer de la pâte de bois, pour la fabrication de papier. Ensuite, le bois traverse une phase de compression pour écraser les parois entre les cellules individuelles. Ensuite, le matériau est chauffé pour encourager de nouvelles liaisons chimiques pendant que le bois continue à être comprimé.

Ces procédés sont capables de retirer certains polymères pour permettre au nouveau bois de se reformer tout en conservant d’autres polymères, essentiels à la solidité du bois. Finalement, le renforcement provient d’un grand nombre d’atomes d’hydrogène se liant à des nanofibres de cellulose, déjà naturellement présentes dans la structure du bois.

Les réactions chimiques sont assez complexes, mais la procédure elle-même est assez simple et peu coûteuse. Une option prometteuse pour remplacer l’acier, les alliages de titane ainsi que d’autres matériaux pour des utilisations spécifiques.

Il a également été démontré que le procédé fonctionne sur plusieurs variétés de bois différentes. Le super bois fini est solide, dur et léger, comme nous l’avons déjà mentionné, mais il est également très dense, résiste bien à la compression et aux rayures, et est même intrinsèquement protégé contre l’humidité.

En plus de pouvoir l’adapter à l’aéronautique et à l’automobile, le nouveau super bois pourrait également être utilisé dans la création de meubles, permettant aux bois à croissance rapide comme le balsa ou le pin de remplacer des options plus denses mais plus lentes à développer, comme le teck.

Bien entendu, il reste encore beaucoup de travail avant de voir des avions en bois dans les aéroports. L’une des prochaines étapes consiste à intensifier et accélérer le processus de production de ce nouveau bois, bien que les chercheurs supposent que cela ne devrait pas poser trop de problèmes. « Il est particulièrement intéressant de noter que la méthode est polyvalente pour divers types de bois et assez facile à mettre en œuvre », explique Huajian Gao, de l’Université Brown de Rhode Island, qui n’a pas participé à l’étude. « Le document [publié] offre une voie très prometteuse pour la conception de matériaux structuraux légers et performants, avec un énorme potentiel pour une large gamme d’applications ou une résistance élevée, une grande ténacité et une résistance balistique supérieure sont souhaitées », ajoute-t-il.