Des chercheurs ont développé un bioplastique contenant des spores bactériennes lui permettant de s’autodégrader jusqu’à 90 % une fois jeté au compost. Il s’agit notamment d’une version biodégradable du polyuréthane thermoplastique (TPU), dont l’ajout de bactéries (inoffensives) facilite non seulement sa décomposition dans la nature, mais améliore également ses propriétés mécaniques. À terme, la technologie pourrait constituer une alternative prometteuse pour dépolluer l’industrie du plastique.

En seulement quelques années, les bioplastiques sont devenus un domaine de recherche très actif. Ces matériaux hybrides offrent notamment des propriétés dont les plastiques traditionnels sont dépourvus, et ce avec une empreinte écologique réduite. En vue de leur polyvalence, ces matériaux peuvent par exemple être utilisés en tant que biocapteurs, excipients médicamenteux ou encore en tant que supports pour la biotechnologie régénérative (patchs cicatrisants, peaux artificielles, …).

Parmi les techniques explorées figure l’incorporation de cellules vivantes dans les composites polymères. En effet, les cellules présentent des caractéristiques idéales en tant « qu’additifs intelligents », telles que l’autoréplication, l’autorégulation et la réponse programmable aux stimuli.

Elles peuvent par exemple être modifiées génétiquement pour synthétiser des molécules essentielles ou pour accélérer l’autodégradation du matériau dans la nature. C’est ce qu’ont notamment développé des chercheurs de l’Université de Californie à San Diego (UC San Diego). Les détails sont disponibles dans la revue Nature Communications.

Une biodégradation à 90 % en 5 mois

Les bioplastiques à base de cellules vivantes possèdent un potentiel quasi illimité en matière de polyvalence. Cependant, leur application à une large gamme de polymères plastiques comporte des défis, notamment le fait que les cellules sont sensibles au stress environnemental et ne peuvent survivre que dans des conditions spécifiques. Or, la transformation du plastique nécessite généralement des températures très élevées, de fortes contraintes mécaniques ou l’application de solvants chimiques — des conditions préjudiciables pour la plupart des cellules vivantes.

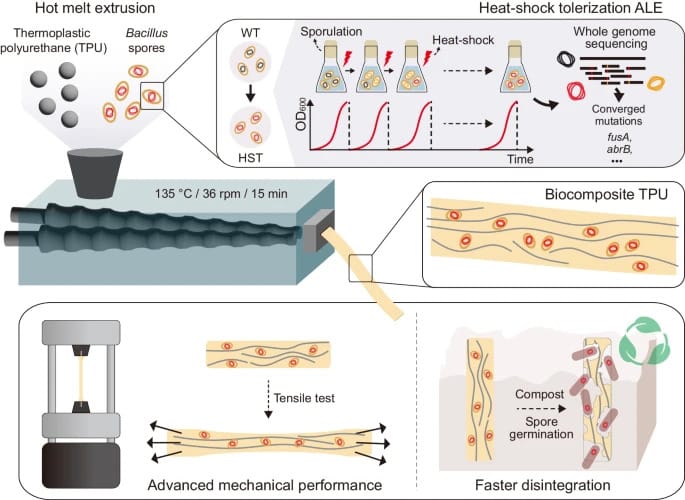

Afin de surmonter ces défis, les chercheurs de l’UC San Diego ont sélectionné une souche bactérienne (Bacillus subtilis) pouvant résister aux températures élevées en formant des spores. Contrairement aux spores des champignons, qui jouent un rôle reproducteur, les spores des bactéries forment un bouclier protecteur qui leur permet d’entrer dans un état végétatif et de survivre à des conditions extrêmes. Les spores bactériennes sont en quelque sorte métaboliquement dormants et peuvent survivre pendant des années dans des environnements difficiles. Elles peuvent recommencer à « germer » en quelques minutes lorsque les conditions redeviennent favorables.

D’autre part, B. subtilis est dotée d’une capacité naturelle à dégrader les polymères plastiques à base de polyester. Les chercheurs en ont alors incorporé au polyuréthane thermoplastique (TPU), un type de plastique souple couramment utilisé pour la fabrication de chaussures, de tapis et de matelas à mémoire de forme.

Toutefois, pour améliorer leur résistance aux températures nécessaires à la production du TPU, les chercheurs ont utilisé une technique d’évolution adaptative. Cela consiste à cultiver les spores pour ensuite les exposer à des températures très élevées sur des périodes croissantes. Ce procédé les fait muter naturellement et les rend toujours plus résistantes aux fortes températures. Les souches les plus résistantes sont ensuite isolées pour être à nouveau exposées à de nouveaux cycles de température, ainsi de suite.

« Nous avons continuellement fait évoluer les cellules encore et encore jusqu’à ce que nous arrivions à une souche optimisée pour tolérer la chaleur », explique dans un communiqué Adam Feist, co-auteur principal de l’étude et chercheur en bio-ingénierie à la Jacobs School of Engineering de l’UC San Diego. « Il est étonnant de constater à quel point ce processus d’évolution et de sélection bactérienne a fonctionné dans ce but », ajoute-t-il.

Pour fabriquer le biomatériau, les spores ont été introduites avec des granulés de TPU dans une extrudeuse de plastique. Les ingrédients ont été mélangés puis fusionnés à 135 °C pour être extrudés sous forme de fines bandes de bioplastique.

La prochaine étape consistait à évaluer la capacité des bactéries à dégrader le TPU. Pour ce faire, les bandes de bioplastique ont été placées dans du compost enrichi ou non en microorganismes composteurs. Les substrats ont été exposés à une température moyenne de 37 °C et à une humidité relative de 44 à 55 %. L’eau et les nutriments présents dans le compost ont enclenché la germination des spores qui, à leur tour, ont dégradé le TPU jusqu’à 90 % en seulement 5 mois !

Par ailleurs, « ce qui est remarquable, c’est que notre matériau se décompose même sans la présence de microbes supplémentaires », indique Jon Pokorski de l’UC San Diego, également coauteur de l’étude. « Il y a de fortes chances que la plupart de ces plastiques ne finissent pas dans des installations de compostage riches en microbes. Cette capacité à s’autodégrader dans un environnement sans microbes rend donc notre technologie plus polyvalente ».

Des propriétés mécaniques améliorées

Les experts ont également constaté que les spores augmentaient la résistance mécanique du matériau, à l’instar des barres d’armature métalliques qui renforcent le béton. Le matériau final est une variante du TPU à la fois plus extensible et plus résistante. Selon Pokorski, « l’ajout de spores pousse les propriétés mécaniques au-delà des limites connues, où il existait auparavant un compromis entre résistance à la traction et extensibilité ».

Bien que davantage de recherches soient nécessaires pour analyser les produits de dégradation finaux du bioplastique, les experts estiment que les risques pour l’environnement sont mineurs. En effet, les Bacillus subtilis sont omniprésentes dans la nature et sont inoffensives pour les humains et les animaux. Ils sont même approuvés par la Food and Drug Administration américaine pour l’utilisation dans les probiotiques. La prochaine étape de recherche consistera en outre à optimiser l’approche de sorte à l’étendre à l’échelle industrielle et à élargir la gamme de matériaux plastiques où elle pourrait être appliquée.