Résultat de la ionisation d’un gaz, le plasma est considéré comme le quatrième état de la matière après les états liquide, solide et gazeux. Il est à la base de nombreux phénomènes géophysiques, du feu à la foudre en passant par certaines zones de l’atmosphère. À partir de la moitié du 20e siècle, le plasma est suffisamment connu pour être utilisé dans l’industrie. Au cours des dernières décennies, des domaines comme l’aérospatiale, l’automobile, l’électronique, les emballages alimentaires, le verre, la marine, le médical, l’armée, l’optique, l’emballage, la peinture, le papier, les plastiques et les textiles, ont fait largement usage du plasma pour perfectionner leurs technologies.

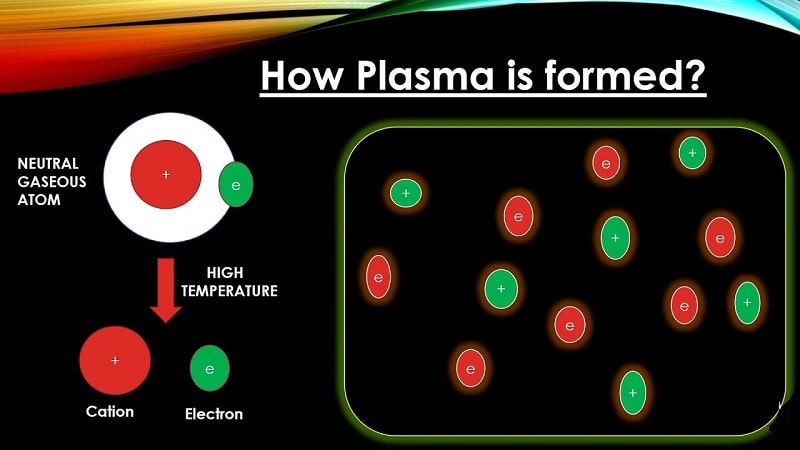

Le plasma constitue le quatrième état de la matière. Un gaz est normalement un isolant électrique. Cependant, lorsqu’une tension suffisamment élevée est appliquée à travers un espace contenant un gaz ou un mélange de gaz, il se décomposera et conduira l’électricité. La raison est que les atomes ou molécules électriquement neutres du gaz ont été ionisés, c’est-à-dire séparés en électrons chargés négativement et en ions chargés positivement.

Vers un usage industriel du plasma

La nature du basculement et la tension à laquelle cela se produit varient avec l’espèce de gaz, la pression du gaz, le débit de gaz, le matériaux, la géométrie et la séparation des surfaces sur lesquelles la tension est soutenue, la distance de séparation des électrodes, la nature de l’alimentation haute tension (par ex. courant alternatif, radiofréquence ou micro-ondes) et les circuits électriques. Le gaz ionisé résultant est souvent appelé décharge ou plasma. Les interactions des particules chargées électriquement les unes avec les autres, avec le gaz neutre et avec les surfaces de contact, produisent les propriétés de l’environnement plasma.

L’histoire de la physique expérimentale du plasma a commencé vers 1700, avec des tentatives de création d’effets lumineux électriques dans des ampoules en verre sous vide. En 1747, Benjamin Franklin inventa le paratonnerre et Michael Faraday souleva d’abord la question des quatre états de la matière : solide, liquide, gaz et feu comme quatrième état (plasma). Werner von Siemens a développé la première application technique du plasma en 1857 avec son générateur d’ozone, qui a été utilisé pour générer de l’ozone au moyen d’une décharge électrique.

Les développements révolutionnaires en matière de technologie d’éclairage (tubes néon, lasers en verre, écrans plasma) et en chimie du plasma, par exemple, dans la production de revêtements diamantés, de découpe ou de soudage au plasma, reposent sur la capacité à maîtriser le quatrième état de la matière pour devenir une partie intégrante de la production quotidienne. Aujourd’hui, la technologie plasma est en train de révolutionner fondamentalement les procédures de production conventionnelles dans l’industrie, ainsi que les applications dans le secteur de l’hygiène et dans la technologie médicale.

La découpe au plasma : une application industrielle largement répandue

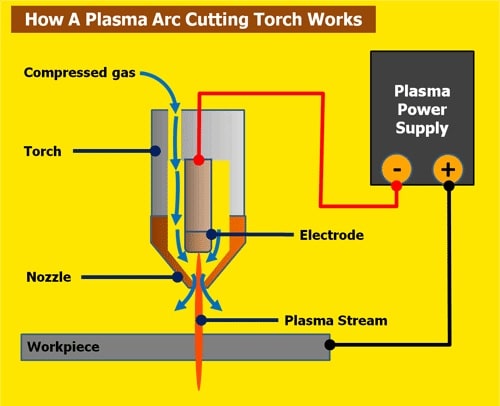

La découpe au plasma est un processus dans lequel des matériaux électriquement conducteurs sont découpés au moyen d’un jet accéléré de plasma chaud. Les matériaux typiques qui peuvent être coupés avec une torche à plasma sont l’acier, l’acier inoxydable, l’aluminium, le laiton, le cuivre et d’autres métaux conducteurs. Le processus est réalisé au moyen d’une machine fixe ou portative appelée découpeur plasma.

La découpe au plasma est largement utilisée dans la fabrication, la réparation et la restauration d’automobiles, la construction industrielle, la récupération et la mise au rebut. En raison de la vitesse élevée et de la précision des coupes à faible coût, la découpe au plasma est largement utilisée, des grandes applications industrielles CNC aux petites entreprises de loisirs où les matériaux sont ensuite utilisés pour le soudage.

Sur le même sujet : Des jets de plasma manipulables comme de véritables petits sabres laser

Le processus de base de la découpe et du soudage au plasma consiste à créer un canal électrique de gaz surchauffé et électriquement ionisé — c’est-à-dire le plasma — à partir du coupeur au plasma lui-même à travers la pièce à couper, formant ainsi un circuit fini vers le coupeur au plasma via une borne reliée à la terre. Ceci est réalisé par un gaz comprimé (oxygène, air, gaz inerte et autres selon le matériau à couper) qui est soufflé sur la pièce à grande vitesse à travers une buse focalisée. Dans le gaz, un arc se forme entre une électrode près de la buse de gaz et la pièce elle-même.

Cet arc électrique ionise une partie du gaz et crée un canal de plasma électriquement conducteur. Au fur et à mesure que le courant de la torche de coupe traverse ce plasma, il dégage suffisamment de chaleur pour fondre à travers la pièce. Dans le même temps, une grande partie du plasma à grande vitesse et du gaz comprimé expulse le métal fondu chaud, séparant la pièce.

La découpe plasma est un moyen efficace de couper des matériaux fins et épais. Les torches manuelles peuvent généralement couper des tôles d’acier jusqu’à 38 mm d’épaisseur, et les torches contrôlées par ordinateur plus puissantes peuvent couper des tôles d’acier jusqu’à 150 mm d’épaisseur. Etant donné que les coupeurs au plasma produisent un « cône » très chaud et très localisé pour la découpe, ils sont très utiles pour découper et souder des tôles de formes courbes ou coudées.