Avis aux porteurs de lunettes, en particulier pendant cette période « masquée » : Que diriez-vous d’un revêtement transparent qui empêche la formation de buée et s’autonettoie ? C’est désormais possible grâce à une équipe de l’université technologique de Nanyang à Singapour. De forte adhérence avec le plastique ou une lentille, le fin matériau permet en outre de réduire la réflexion de la lumière visible afin d’améliorer la clarté. Il ouvre la voie à des applications pratiques pour les lentilles optiques et les écrans.

Les revêtements antibuée sont utilisés partout : sur les écrans de téléphone, les pare-brise, les panneaux solaires… et bien évidemment sur les lentilles optiques. Les solutions actuellement existantes pour contrer le problème, telles que les sprays et les lingettes, sont certes efficaces, mais de manière temporaire, puisqu’il faut les réappliquer régulièrement. De plus, elles ne permettent pas de résister longtemps à la contamination de la surface par des saletés ou des bactéries.

Par le passé, des chercheurs avaient déjà développé des revêtements antibuée pour les plastiques, mais ils étaient longs à fabriquer et leur adhérence sur la surface plastique était limitée dans le temps. « Notre équipe a démontré une approche qui est rapide à fabriquer (en une heure environ) et qui produit des résultats durables, prouvant ainsi son potentiel pour de nombreuses applications pratiques », a déclaré dans un communiqué le professeur Chen Zhong de l’école de science et d’ingénierie des matériaux de l’université technologique de Nanyang (NTU Singapour), auteur principal de l’étude. Les chercheurs de la NTU ont mis au point ce nouveau revêtement transparent qui, une fois appliqué sur une surface (par exemple une lentille), empêche la formation de buée et s’autonettoie.

Le revêtement est constitué de deux fines couches déposées par laser pulsé

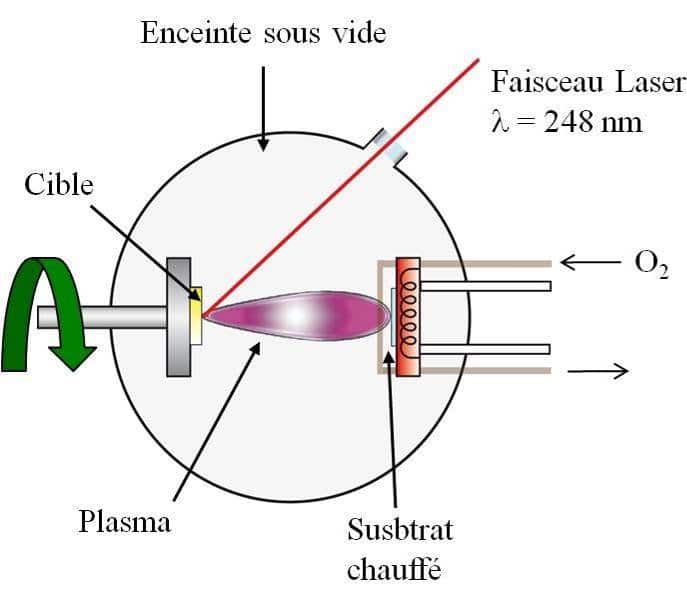

Le matériau est constitué de deux couches : l’une de dioxyde de silicium et l’autre de dioxyde de titane (SiO2/TiO2). Un protocole en deux étapes est appliqué pour permettre la durabilité de la technologie. Dans un premier temps, les chercheurs traitent la matière plastique au plasma d’oxygène, afin de la nettoyer et d’améliorer l’adhérence au revêtement. Ensuite, le film de SiO2/TiO2 est placé sur le plastique par une méthode de dépôt par laser pulsé, ou « ablation laser pulsé ».

La technique consiste à utiliser un laser à haute énergie afin de vaporiser le revêtement dans une chambre à vide. Lorsque le matériau « s’élève », il est finement déposé sur le substrat plastique. Par rapport aux méthodes industrielles similaires, cette approche permet de mieux contrôler l’épaisseur et la structure du film pendant la fabrication.

Avantages et applications

La nouvelle technique de revêtement présente de nombreux avantages en plus de la bonne adhérence au plastique. En effet, elle est antireflet et permet de réduire la réflexion de la lumière visible ; la transmission de la lumière est ainsi supérieure de 89%, soit environ 5% de plus que la même surface sans revêtement (ce qui améliore la clarté).

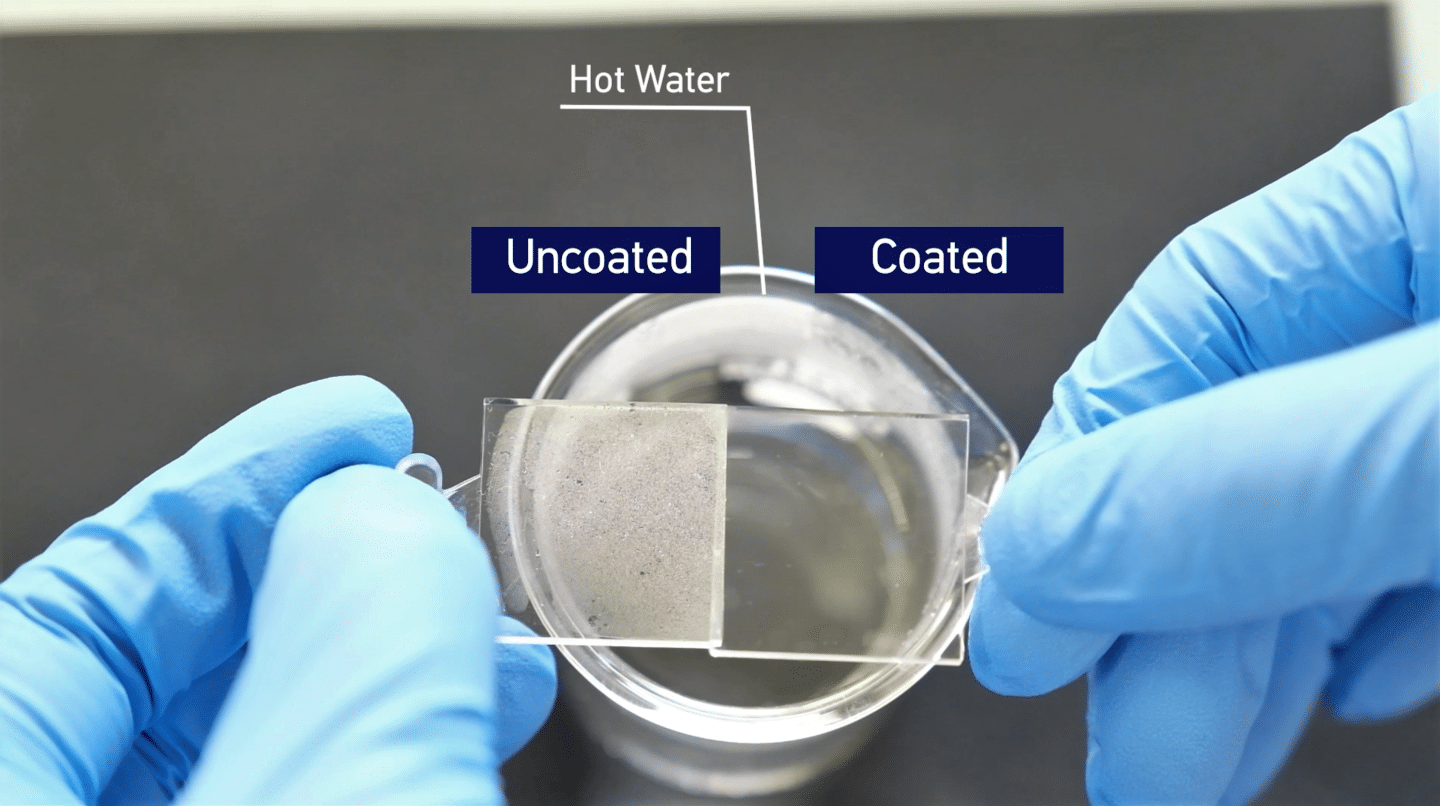

Pour ce qui est de la fonction antibuée, « elle a été mesurée avec succès par la vitesse à laquelle les gouttelettes d’eau condensées [formées lorsque la vapeur d’eau se condense elle-même] se répandent en un film uniforme qui ne bloque pas la vision », écrivent les auteurs. « Dans nos expériences sur le nouveau revêtement, l’imagerie numérique rapide a montré qu’une gouttelette d’eau s’étalait en 93 millisecondes, soit moins que la durée du clignement moyen de l’œil humain, qui est de 100 millisecondes ».

Par ailleurs, le dioxyde de titane utilisé possède une capacité « photocatalytique » lorsqu’il est exposé à la lumière du soleil (ou à une autre source de lumière ultraviolette). Cela signifie qu’il peut se nettoyer tout seul en décomposant les contaminants organiques tels que les particules de saleté et les bactéries. La capacité d’autonettoyage a été démontrée avec succès en laboratoire par la dégradation photocatalytique du bleu de méthylène et de l’acide oléique.

Antireflet, antibuée et autonettoyant, le nouveau revêtement durable est facile à fabriquer et semble posséder toutes les qualités requises. Il permet en outre de nombreuses applications, comme l’explique le professeur Rajdeep Singh Rawat, co-auteur de l’étude : « Notre innovation est prometteuse pour les applications industrielles de divers composants optiques, par exemple sur les capots de protection des caméras de surveillance ».