De nos jours, pour imprimer un objet en 3D, il suffit de télécharger un modèle sur Internet. Si l’on souhaite par exemple fabriquer un porte-téléphone à fixer sur notre vélo, il suffit de télécharger les plans et de le faire fabriquer dans un fab lab ou directement chez soi. Autant le dire, l’impression 3D fait désormais partie intégrante des usages du secteur industriel.

Origine de la fabrication additive

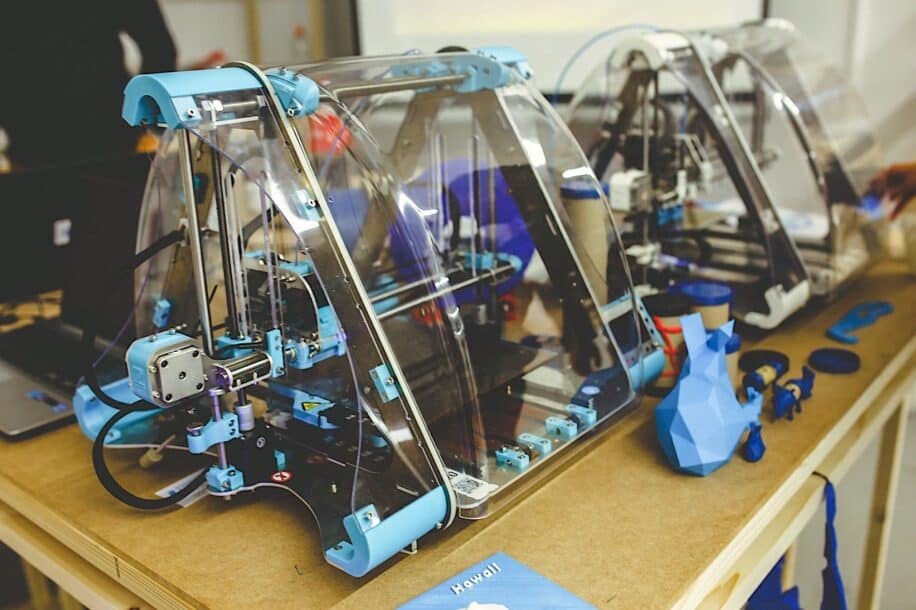

Apparue dans les années 2000, la technologie d’impression 3D consiste en une production, couche par couche, d’un ou plusieurs objets. Cette technique de fabrication implique l’ajout de la matière et s’oppose au modèle de fabrication classique. Depuis quelque temps, son implantation dans le secteur industriel est effective. Les premiers utilisateurs de l’impression 3D s’en servaient pour le prototypage rapide.

Depuis quelques années, l’impression 3D connaît de multiples évolutions. Elles concernent la facilité de la conception, le prototypage rapide des objets, mais aussi l’utilisation de nouveaux matériaux. Pour les utilisateurs en quête de connaissances et de compétences approfondies sur cette technologie, les fab labs sont le lieu où son usage se démocratise. Ils peuvent s’y rendre afin de s’approprier les connaissances ainsi que les techniques de fabrication des objets personnalisés.

De plus, grâce à la logistique, il est aujourd’hui possible de commander diverses matières premières. Cela permet d’expérimenter d’autres matériaux, anciens ou nouveaux, et de s’éloigner de la fabrication monotone d’objets en plastique. Dès lors, fabriquer des objets plus sophistiqués n’est plus qu’un jeu d’enfants. Sans compter que cette technologie permet d’être à même de manipuler des matériaux innovants.

Les nouveaux matériaux utilisés dans l’industrie de la 3D

Qu’il s’agisse de matériaux issus du monde vivant ou ceux dits intelligents, la fabrication additive s’adapte à diverses matières pour fabriquer les objets.

Matériaux organiques et matériaux intelligents

Le De Vinci Innovation Center en France a recensé deux types de matériaux compatibles à l’impression 3D. Il s’agit, d’une part, des matériaux intelligents et, d’autre part, des matériaux organiques. Ces deux axes de fabrication s’inspirent du monde vivant pour leur implémentation. Il peut s’agir de la résine, du plastique ou encore de la silicone avec un dopage de poudre métallique. Ce dernier matériau est utilisé pour fabriquer des capteurs intelligents qui se caractérisent par leur grande souplesse.

Pour les ingénieurs, la fabrication d’un objet suppose la prise en compte de deux sous-ensembles. Il y a d’un côté l’électronique et de l’autre, la partie mécanique. Quel que soit l’objet que l’on souhaite produire, cette répartition entoure ses différentes étapes, du design à la production industrielle. Il va sans dire qu’une telle approche n’a absolument rien à voir avec la vision naturelle qui, elle, a un caractère intégré. Ici, les éléments décisionnels, les actionneurs musculaires et les capteurs sensoriels font partie d’un tout. Parmi les avantages de ce type de conception, il y a la robustesse, l’intégration et l’esthétisme.

Dans le vaste champ d’exploration des matériaux intelligents, la création des objets favorisant l’intégration des éléments joue un rôle fondamental. La fabrication additive offre la possibilité de concevoir un objet en utilisant des matériaux différents et dotés de propriétés mécaniques variées. Pourtant, de tels objets sont munis de circuits électroniques composés de matériaux innovants, à l’instar des circuits à encre conductive.

Le recours à d’autres types d’énergies pour la motorisation est une autre possibilité. C’est le cas notamment de la pression hydraulique ou pneumatique. Ce type d’innovation peut se faire à travers la conception de canaux plus ou moins complexes au plan structurel et leur insertion dans la matière pendant l’impression de l’objet en 3D.

Les matériaux issus du monde du vivant

Les dernières décennies ont été marquées par une utilisation abusive des ressources énergétiques issues de l’exploitation pétrolière. Cette surexploitation des énergies fossiles a empêché l’humanité de se tourner vers des matériaux autres que le plastique et le métal. Or, la tendance actuelle va en faveur d’une reconsidération des rapports que nous entretenons avec les outils technologiques et les objets manufacturés.

Le « low tech » s’installe comme un mode de pensée plus respectueux de l’environnement. Les mécanismes issus du monde vivant et les nouveaux matériaux influencent de façon significative la conception de nouveaux produits.

À titre d’exemple, la soie haute densité est un matériau aux multiples atouts. La flexibilité, la faiblesse de son coût de production et son caractère biodégradable en sont les principaux. D’où la possibilité d’envisager la fabrication d’un dossier de chaise personnalisé en imprimant ce matériau en 3D. De plus, son impact écologique est relativement faible, rien à voir avec la chaise en plastique dont l’impact environnemental est très élevé en raison de son empreinte carbone.

« Resilient Futures » est un groupe que dirige Marc Teyssier. Certains membres de ce groupe étudient actuellement la possibilité de cultiver des cellules vivantes afin de produire de la matière organique et de la conditionner. La start-up française MASP collabore à ce projet. À court terme, elle vise la production et le conditionnement de la soie et d’autres matières organiques à très grande échelle. Il en est de même du marc de café, dont le traitement à l’aide de technologies innovantes permettra de produire une matière semblable au cuir animal.