Des chercheurs ont conçu un gel spécial permettant d’imprimer en 3D et à température ambiante des objets métalliques hautement conducteurs. En effet, bien qu’il existe déjà des techniques d’impression pour de tels objets, elles nécessitent généralement de la chaleur, ce qui n’est pas idéal pour la majorité des dispositifs électroniques. En évitant de trop chauffer les objets, le fameux gel offre également une voie inédite d’impression en quatre dimensions (4D).

La plupart des technologies d’impression 3D se concentrent sur des matériaux isolants. Celles permettant d’imprimer des matériaux métalliques ne concernent généralement que des métaux liquides ou mous, sous forme de pâte (des particules mélangées à du métal liquide) ou de composites (un mélange de métal liquide et de polymère). Cependant, les procédés impliqués dans l’impression de ces matériaux nécessitent une étape de chauffage afin de garantir la formation de ponts de conductivité (électrique) entre les particules.

Si l’encre est par exemple composée de microparticules de cuivre en suspension dans un liquide, elles ont tendance à y former un dépôt en raison de la gravité et peuvent engendrer des blocages dans la buse d’impression. Et même si l’on parvient à imprimer des objets, ils nécessitent une étape supplémentaire de mise en forme, telle que le chauffage, à la sortie de la buse, afin de former un réseau conducteur.

Le nouveau gel, développé par une équipe de l’Université d’État de Caroline du Nord, permet d’imprimer des objets métalliques hautement conducteurs en une seule étape, c’est-à-dire à température ambiante. Cette nouvelle approche élimine l’étape supplémentaire post-impression pour atteindre l’état de conductivité du matériau, tout en réduisant l’utilisation de métal liquide (ayant un coût élevé). Elle fournit également une plus large gamme de propriétés rhéologiques malléables (la résistance du matériau aux contraintes et aux déformations).

Obtention d’objets métalliques hautement conducteurs

Les travaux des chercheurs, décrits dans la revue Matter, portent sur les encres solide-liquide-liquide (SLL) stabilisées par des forces de mouillage. Pour les précédentes techniques utilisant le même type d’encre, les experts se sont généralement concentrés sur des particules solides (silice ou alumine) en suspension dans des mélanges de liquides (huile et eau). La morphologie et rhéologie obtenues dépendent fortement de la proportion des phases SLL, ainsi que de l’effet de mouillage des deux liquides sur les particules solides.

Ces encres permettent d’obtenir ce que l’on appelle un « état pendulaire », en ajoutant une petite quantité de liquide non miscible à des particules solides en suspension. Si le liquide ajouté mouille préférentiellement les particules solides, il peut y former de fins ponts liquides entre celles-ci et stabiliser le réseau résultant. Ainsi, un petit ajout de liquide peut convertir une suspension SL en un gel SLL aux propriétés rhéologiques utiles et malléables, idéales pour l’impression 3D.

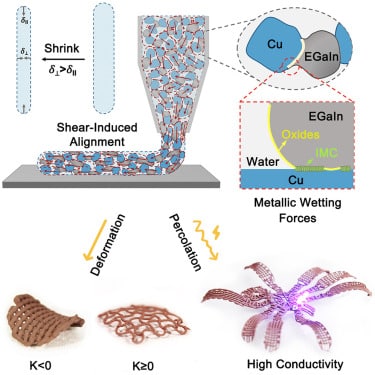

Dans cette vision, les chercheurs de la nouvelle étude ont développé une technique multiphase SLL, par le biais d’une encre contenant des particules de cuivre mouillées par un alliage métallique liquide d’eutectique gallium-indium (EGaIn). En présence de l’eau, le mélange obtient une conductivité électrique élevée, tout en conservant les propriétés rhéologiques nécessaires à l’extrusion à partir d’une buse d’impression.

Le cuivre et l’EGaIn ont été mélangés avec une petite quantité de méthylcellulose (MC), en présence d’eau. Plus précisément, les microparticules de cuivre sont en suspension dans l’eau, et le liquide d’ajout pour la phase SLL est l’alliage EGaIn (qui reste liquide même à température ambiante), qui forme des ponts entre les particules. Cette combinaison permet d’obtenir une texture en gel aérée, idéale pour l’impression.

« Cette consistance semblable à un gel est importante, car cela signifie que nous obtenons une distribution assez uniforme des particules de cuivre dans l’ensemble du matériau », explique dans un communiqué le coauteur de l’étude, Michael Dickey, du département de génie chimique et biomoléculaire de l’Université d’État de Caroline du Nord. Cette répartition permet à la fois aux particules de se connecter de sorte à former un réseau électrique et de ne pas former de dépôts risquant d’obstruer la buse d’impression.

En outre, afin de favoriser le mouillage métallique induit par l’alliage EGaIn, ses oxydes natifs ont été temporairement éliminés en ajoutant de l’acide chlorhydrique, faisant passer le pH de l’eau à 1 et s’évaporant à la fin de l’impression. Cette acidification permet de renforcer les ponts entre les particules de cuivre.

À l’instar des techniques d’impression en SLL antérieures, plusieurs morphologies ont été obtenues en fonction de la quantité des différentes phases. Les objets imprimés sont au final composés de 97,5% (le reste étant de la cellulose) de métal, se solidifient par séchage à température ambiante et sont hautement conducteurs. « Ce n’est évidemment pas aussi conducteur que le fil de cuivre conventionnel, mais il est impossible d’imprimer en 3D du fil de cuivre à température ambiante. Et ce que nous avons développé est bien plus conducteur que tout ce qui peut être imprimé actuellement », précise Dickey.

Une possibilité d’impression en 4D

Fait intéressant, les chercheurs ont découvert que l’alignement des particules influence la manière dont le matériau sèche. Les structures obtenues possèdent une anisotropie (dont la propriété change en fonction de la direction) provoquée par les contraintes de cisaillement induites par l’impression alignant et allongeant les particules métalliques. Combinée à la contrainte liée à l’évaporation des phases liquides, cette propriété permet un changement de forme et ainsi une impression 4D.

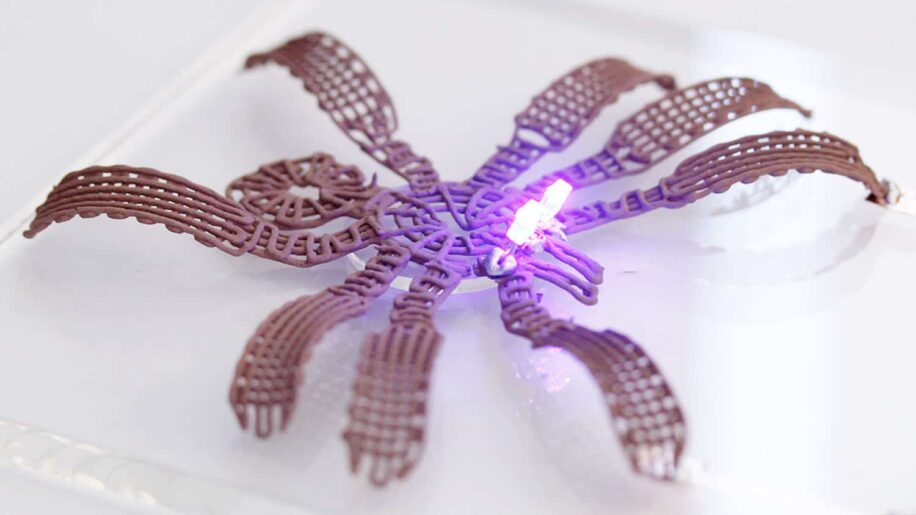

Si l’on imprime un objet cylindrique par exemple, les côtés se contractent plus que le haut et le bas. À température ambiante, ce processus est suffisamment lent pour ne pas induire de changements structurels. Mais en portant l’objet à 80 °C, il semble prendre vie en se déformant instantanément, sous l’effet du séchage accéléré. Cette déformation étant prévisible, la morphologie finale peut être contrôlée à volonté en dosant la quantité de chaleur induite. D’autres stimuli tels que la lumière, le pH, le champ électrique et magnétique pourraient également être utilisés. « Cela ouvre la voie à la fabrication d’une large gamme de composants et d’appareils électroniques [par impression 3D] », conclut Dickey.

Vidéo de présentation de la technologie, où l’on peut voir des objets imprimés en 3D et en 4D :