Des chercheurs japonais ont développé un nouveau type de plastique résistant (à température ambiante), facilement décomposable avec un solvant et capable de s’autoréparer ou reprendre sa forme d’origine (en étant chauffé). Cerise sur le gâteau, il peut se biodégrader dans l’eau de mer et se transformer en nourriture pour la vie marine. Les applications du matériau vont de l’ingénierie à la médecine en passant par les infrastructures (légères et lourdes) et la mode durable.

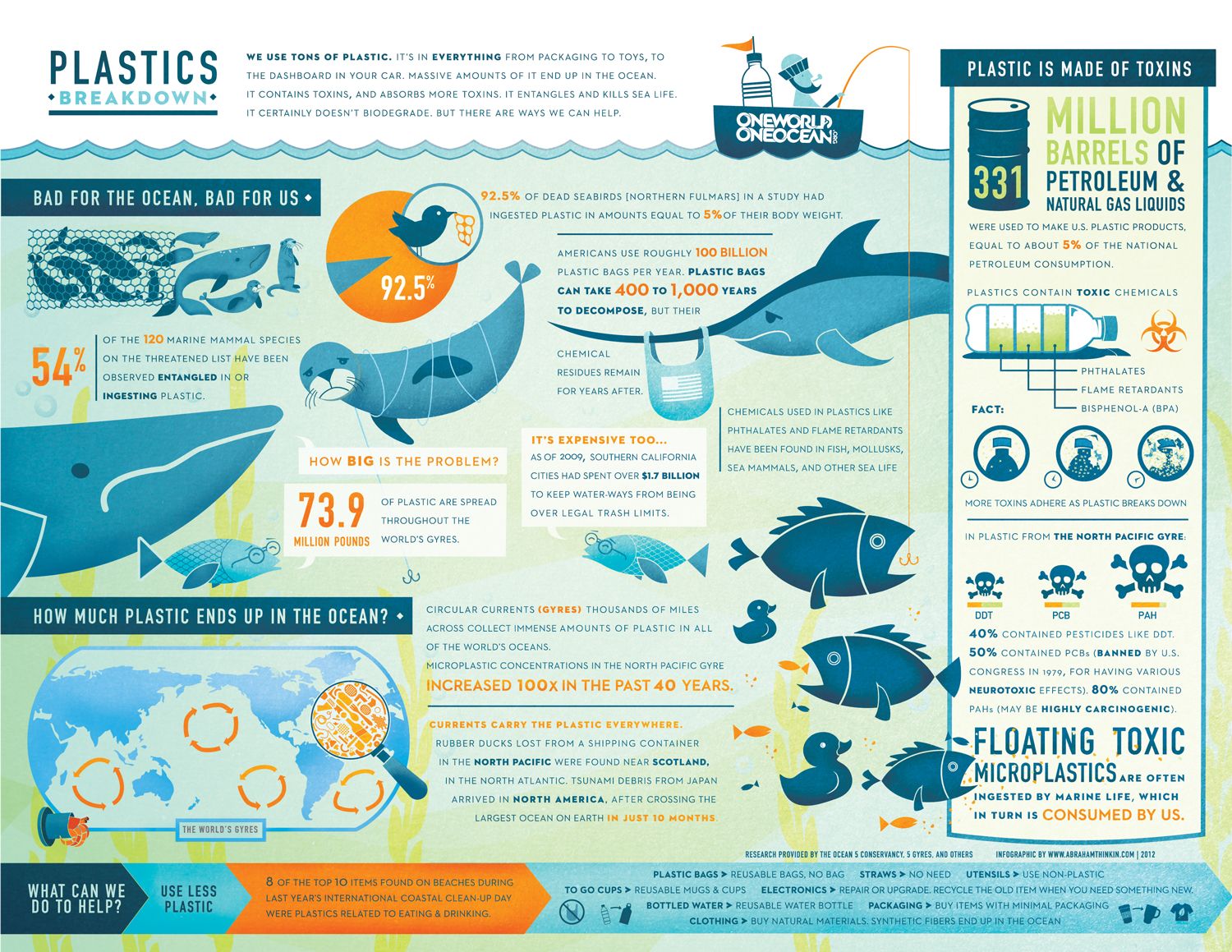

Malgré les efforts mondiaux visant à réduire la production et l’utilisation du plastique, le matériau est encore à ce jour omniprésent dans notre quotidien. Bien que d’importantes avancées ont été effectuées dans les technologies de recyclage, la production de plastique n’a cessé d’augmenter chaque année. Son rejet dans les décharges et les océans impacte de manière dramatique non seulement l’environnement, mais également la santé publique.

Dans le but de réduire ces impacts, les scientifiques travaillent désormais sur des solutions de production circulaire pour le plastique. Pour ce faire, les matériaux doivent à la fois présenter une certaine résistivité et malléabilité, des propriétés d’autoréparation, une mémoire de forme, une recyclabilité et une biodégradabilité marine. C’est dans cette optique que des chercheurs de l’Université de Tokyo ont créé un nouveau matériau plastique durable, à base de résine époxy vitrimère.

Cependant, bien que les vitrimères possèdent la plupart des caractéristiques de durabilité et de production circulaire, ils sont généralement fragiles et peuvent facilement se rompre en étant étirés. En ajoutant une molécule appelée polyrotaxane, les chercheurs japonais ont créé une alternative considérablement améliorée. Les détails sont disponibles dans la revue ACS Publications.

Une biodégradation marine en seulement 30 jours

Les résines époxy vitrimères sont une nouvelle catégorie de plastiques rigides à température ambiante qui peuvent être remodelés à volonté en étant chauffés. L’échange de liaisons ainsi que les changements dans la topologie du réseau réticulé du matériau sont activés au-dessus de 150 °C. Ainsi, le matériau gagne en malléabilité, mais ne fond pas, ce qui lui confère un fort potentiel en tant que polymère durable et respectueux de l’environnement.

Le nouveau matériau, baptisé vitrimère incorporé au polyrotaxane (VPR), possède la résistivité faisant défaut aux résines époxy vitrimères conventionnelles. Les polyroxatanes sont des assemblages de supramolécules imbriquées en forme de collier et de nombreuses molécules cycliques enroulées sur des polymères axiaux. Par le biais de la réticulation (la formation d’un ou plusieurs réseaux tridimensionnels entre les macromolécules) avec d’autres polymères, ils améliorent considérablement la résistivité du matériau final. Cette propriété est due à la capacité des molécules cycliques à coulisser sur leurs axes de polymères.

L’ajout du polyrotaxane a permis au nouveau matériau de conserver même les formes les plus complexes à température ambiante. « Le VPR est plus de cinq fois plus résistant à la rupture qu’un vitrimère de résine époxy classique », explique dans un communiqué le concepteur principal et professeur adjoint de projet à l’Université de Tokyo, Shota Ando. Le VPR a conservé la malléabilité inhérente aux vitrimères époxy et peut être remodelé à volonté à partir de 150 °C. Cependant, il s’autorépare 15 fois plus vite et retrouve sa forme originale 2 fois plus rapidement que le vitrimère conventionnel.

Les experts japonais ont démontré ces prouesses avec un origami en VPR en forme de grue (l’oiseau). Après avoir été complètement démonté et aplati, l’objet a rapidement repris sa forme initiale (avec tous ses détails) en étant chauffé. Après avoir été entaillé avec un scalpel, il s’est autoréparé en seulement 60 secondes, en l’exposant à une température de 150 °C (pistolet à air chaud).

En outre, en étant chauffé et immergé dans un solvant spécifique, il se décompose en ses composants bruts et peut être recyclé (chimiquement) 10 fois plus rapidement. « Bien que cette résine soit insoluble dans divers solvants à température ambiante, elle peut être facilement décomposée au niveau de la matière première lorsqu’elle est immergée dans un solvant spécifique et chauffée », explique Ando.

Pour couronner le tout, le VPR se biodégrade à 25% en étant immergé pendant seulement 30 jours dans l’eau de mer. Les fragments de polyrotaxane qui en résultent peuvent servir de nourriture pour les animaux marins — une première pour ce type de matériau. En comparaison, le vitrimère sans polyrotaxane n’a subi aucune biodégradation marine notable.

Des applications à la fois pratiques et ludiques

Les caractéristiques du VPR en font un matériau idéal pour la société actuelle, exigeant notamment un recyclage des ressources et la création d’alternatives au plastique plus respectueuses de l’environnement. Les perspectives d’applications vont de l’ingénierie robotique à la mode durable, en passant par la médecine, les revêtements pour voitures et les infrastructures en tout genre.

Les routes et les ponts seraient par exemple plus faciles à entretenir en y ajoutant du VPR dans le mélange de béton qui les constitue. En effet, ces structures sont généralement composées d’une combinaison de résines époxy et de béton ou de carbone. Grâce à l’ajout du VPR, il suffirait d’amener une zone à haute température pour la voir s’autoreparer.

Sa capacité de mémoire et de modification de forme pourrait également intéresser les designers de mode, en remodelant par exemple la forme d’un vêtement à l’aide d’un simple sèche-cheveux ou un fer à repasser. Il est important de noter que les textiles synthétiques sont responsables de 35% des rejets microplastiques dans les océans. Les matériaux durables tels que le VPR pourraient ainsi contribuer à réduire les impacts du secteur.