Une nouvelle méthode permet de produire artificiellement des diamants à partir d’un alliage liquide métallique sans nécessiter de pression extrême. En effet, les techniques conventionnelles nécessitent environ 5 gigapascals de pression et des températures d’environ 1400 °C. Avec seulement 1 atmosphère de pression (0,0001 gigapascal) et une température de 1025 °C, le nouveau procédé permet d’entamer la formation de particules de diamant en 15 minutes.

Dans le milieu naturel, les diamants se forment par le biais de la cristallisation du carbone, au niveau du manteau terrestre supérieur, entre 140 et 190 kilomètres de profondeur. À cette profondeur, la température et la pression sont extrêmes, oscillant notamment autour de 1400 °C et 4,5-6 gigapascals (GPa). Les méthodes de production de diamants artificiels imitent ces conditions en se basant sur un procédé dit à haute pression et haute température (HPHT) et en utilisant des précurseurs à base de carbone et d’alliages.

Cependant, ce type de procédé comporte des limites, étant donné que des pressions aussi élevées ne peuvent être appliquées en laboratoire qu’à une échelle de surface relativement petite. Cela implique que les diamants obtenus sont généralement limités à environ un centimètre cube.

Des chercheurs de l’Institute for Basic Science (IBS) en Corée du Sud proposent une nouvelle méthode qui pourrait permettre de produire de plus grands volumes dans des conditions plus accessibles. Le procédé, décrit dans la revue Nature, a notamment permis de créer des particules de diamant avec une pression de seulement 1 atmosphère (0,0001 GPa) et une température de 1025 °C.

Des diamants obtenus à pression atmosphérique

Pour développer leur procédé, les chercheurs sud-coréens ont mené une série d’expériences impliquant plusieurs centaines d’ajustements de paramètres. Pour ce faire, un alliage liquide de gallium, de fer, de nickel et de silicium a été exposé à un mélange de gaz riche en méthane et en hydrogène. Le tout a été placé dans une chambre de réaction avec un volume interne de 100 litres.

Cependant, le temps de formation des particules de diamant était considérablement ralenti en raison du temps nécessaire pour pomper l’air de la chambre (environ 3 minutes), la purifier avec un gaz inerte (90 minutes) et la repomper (3 minutes) jusqu’à ce qu’elle se vide complètement de tout résidu gazeux. L’étape suivante consiste à remplir la chambre avec le mélange hydrogène-méthane purifié et d’y intégrer une pression interne de 1 atmosphère. Nécessitant 90 minutes supplémentaires, cette dernière étape implique qu’avec ce protocole, il faudrait ainsi plus de 3 heures pour entamer la production de diamants !

Afin d’améliorer la technique et réduire le temps de production, les chercheurs ont ajusté la taille de la chambre à 9 litres. Cette adaptation a permis de réduire le temps pompage et de remplissage à 15 minutes.

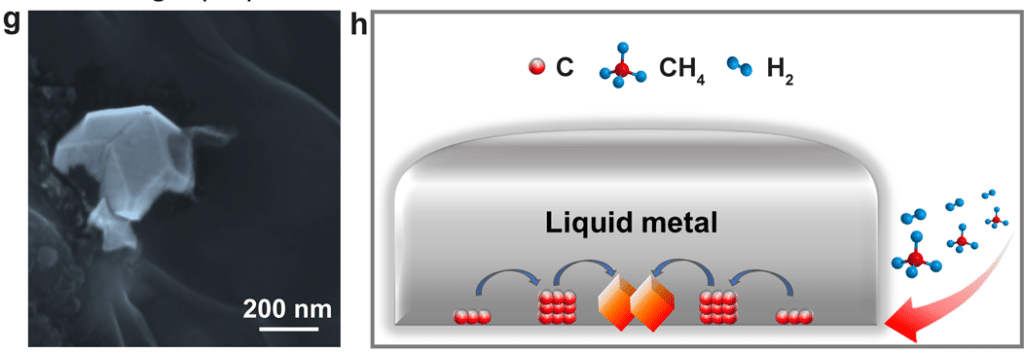

Le mélange gazeux et l’alliage liquide sont ensuite exposés à une température de 1025 °C. Une fois refroidi, l’alliage solidifié présente un motif solide de quelques millimètres diffractant la lumière en 7 couleurs, à la manière d’un cristal naturel. Après analyse, les experts ont constaté que ce motif cristallisé est constitué de particules de diamants hautement purifiées. Une fois formé, le film de diamant obtenu peut être facilement retiré et transféré dans d’autres substrats pour une utilisation ultérieure.

Une méthode hautement flexible

Il est intéressant de noter que la méthode permet de produire des diamants sans besoin d’autres particules de diamants ou d’autres particules précurseurs. En effet, les techniques conventionnelles HPHT nécessitent l’utilisation de précurseurs pour entamer la réaction de formation de diamants.

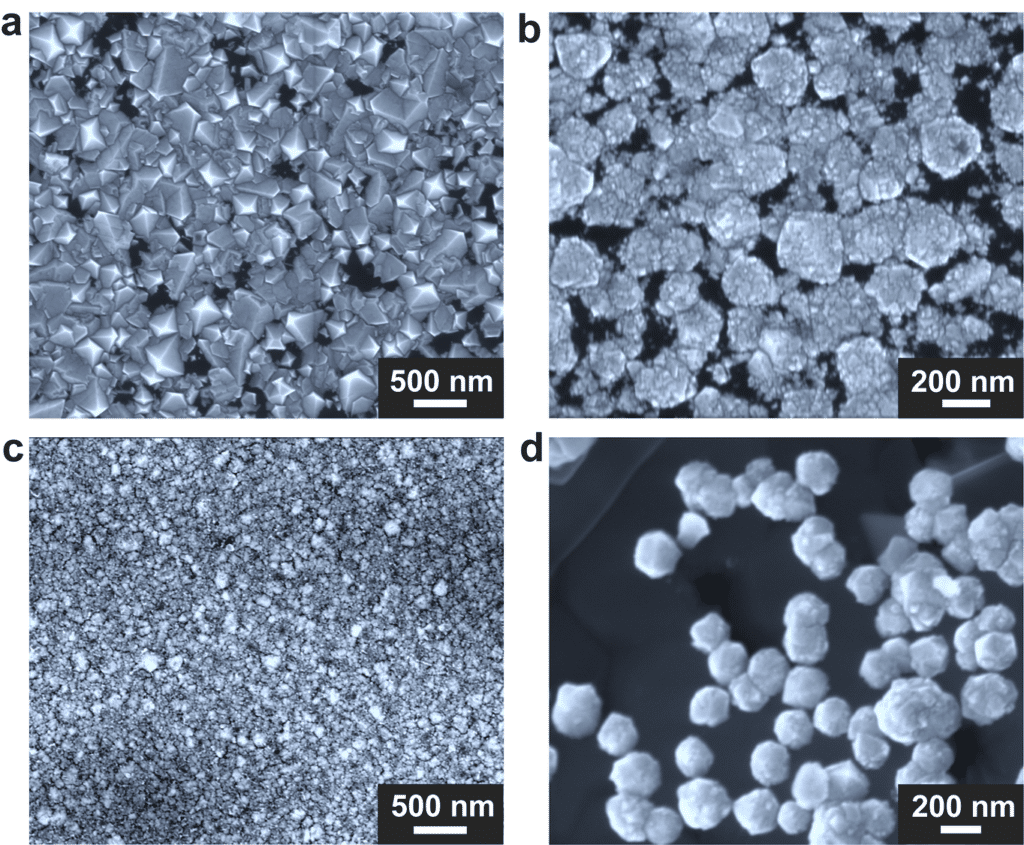

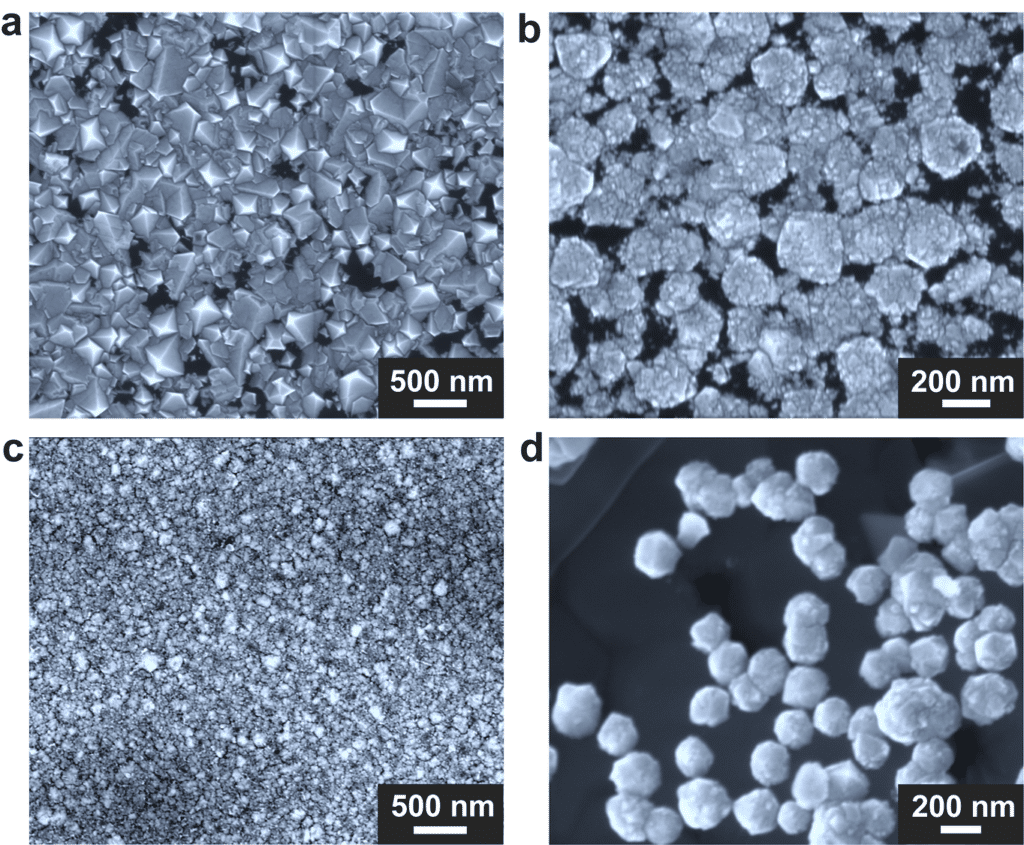

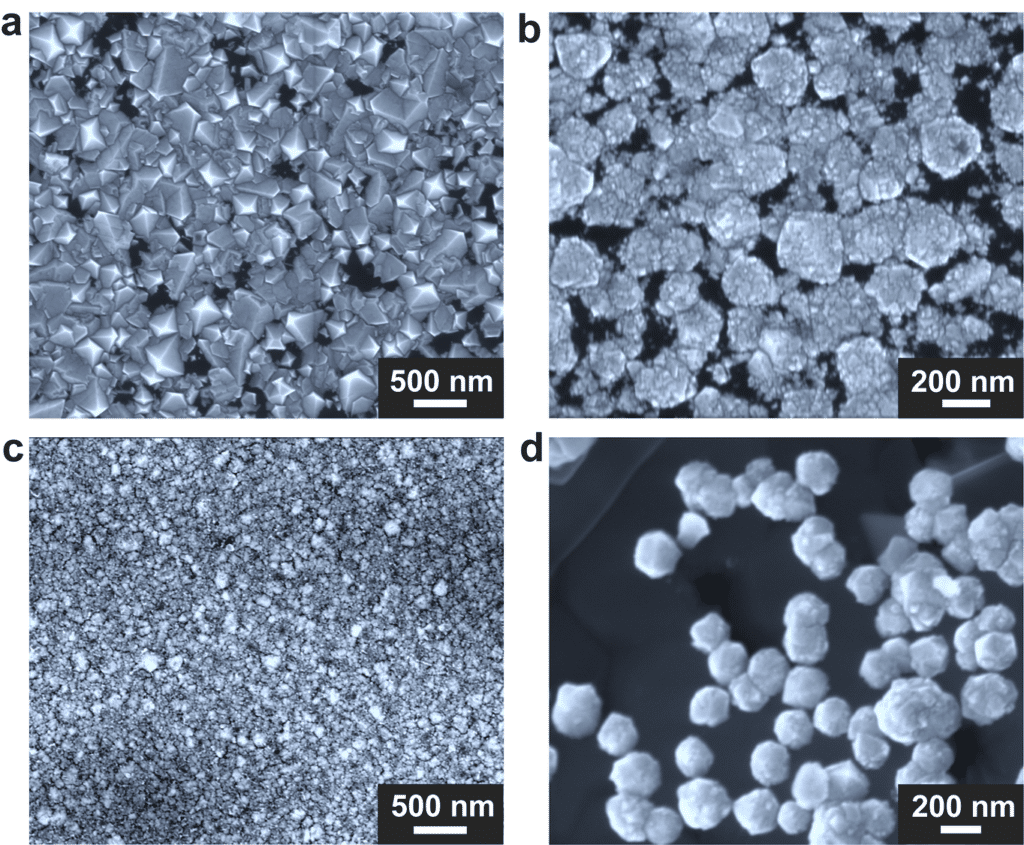

En outre, l’équipe a découvert que le silicium joue un rôle essentiel dans la taille des produits finaux. Si la concentration de silicium dans l’alliage est augmentée, la taille du diamant obtenue est réduite, tandis que sa densité devient plus élevée. En effet, le silicium favoriserait la formation et la stabilisation d’amas d’atomes de carbone composant le diamant. Cela suggère que les amas contenant des atomes de silicium pourraient servir de « pré-noyaux », induisant la formation de particules de diamants. Les chercheurs estiment que la taille de ces noyaux initiaux se situe entre 20 et 50 atomes de carbone.

Par ailleurs, les chercheurs ont découvert que leur méthode offre une flexibilité significative dans la composition des alliages liquides, ce qui est rarement obtenu avec les techniques de production conventionnelles. Il est par exemple possible d’utiliser un alliage gallium-nickel-fer-silicium, de remplacer le nickel par du cobalt ou de remplacer le gallium seul par un mélange gallium-indium. Outre le méthane, il est aussi possible d’utiliser une large variété de précurseurs gazeux.

Cette flexibilité permettrait de diversifier la qualité et les propriétés des produits obtenus, permettant ainsi de les adapter à chaque utilisation. « Notre découverte de la nucléation et de la croissance du diamant dans ce métal liquide est fascinante et offre de nombreuses opportunités passionnantes », déclare dans un communiqué le coauteur principal de l’étude, Rod RUOFF, directeur du Centre pour les matériaux carbonés multidimensionnels (CMCM) à l’IBS.

En effet, les applications ne se limiteraient pas uniquement au marché de la joaillerie, mais également aux technologies dédiées à l’étude des particules subatomiques et des champs magnétiques, ainsi qu’à l’informatique quantique. Les prochaines recherches de l’équipe consisteront à explorer plus avant l’étape de formation initiale des particules de diamant, afin d’améliorer et d’accélérer potentiellement la technique production.