Selon National Geographic, depuis 2015, près de sept milliards de tonnes de déchets plastiques ont été produites. Seuls 9% de ces déchets ont été recyclés ; 12% ont été incinérés et 79% ont été accumulés en décharges ou dispersés dans la nature. Si les taux de recyclage sont si faibles — en France, il atteint péniblement les 28% —, c’est en partie parce que certains types de plastiques sont difficilement recyclables. Une start-up américaine a peut-être trouvé une solution au problème : sa technologie permet de convertir les plastiques non recyclables en briques de construction indestructibles.

On distingue différents types de plastiques : PET (polyéthylène téréphtalate), PEHD (polyéthylène haute densité), PVC, polypropylène, polystyrène, etc. À ce jour, le recyclage concerne essentiellement les plastiques de type PET et PEHD (qui entrent notamment dans la composition des bouteilles d’eau et de lait, des flacons de produits cosmétiques et ménagers, etc.). Les autres types de plastique nécessitent des procédés de recyclage beaucoup trop onéreux pour être rentables ; c’est pourquoi ils sont généralement incinérés.

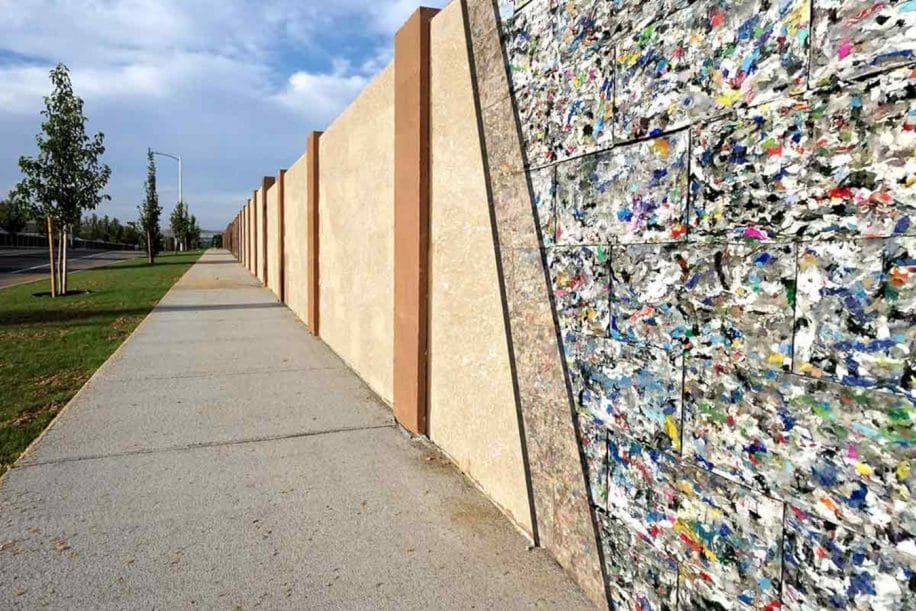

Forte de ce constat, la start-up ByFusion Global, basée à Los Angeles, a développé une technologie permettant de transformer ces plastiques non recyclables en d’énormes « parpaings », pouvant potentiellement être utilisés dans la construction de bâtiments. Baptisées « ByBlocks », ces briques d’un nouveau genre ressemblent à des Legos géants, pouvant s’emboîter de la même façon que leurs homologues miniatures. Quasi indestructibles et ne nécessitant ni colle ni adhésif, elles permettent d’ériger un mur en un temps record.

Ni additif, ni aucun traitement préalable

Ces briques de construction sont fabriquées par compactage à la vapeur, un procédé « unique et respectueux de l’environnement » qui ne nécessite aucun additif ou autre produit chimique, aucun enduit, et ne génère pas de déchets, précise le site officiel de ByFusion. Tous les plastiques considérés comme non recyclables peuvent être utilisés (à l’exclusion du polystyrène), sans avoir besoin de les trier, de les nettoyer ou de les traiter au préalable. Même les filets de pêche ou les résidus de construction peuvent être réutilisés pour construire d’autres blocs.

Le processus fabrique des pavés de 40 cm x 20 cm x 20 cm, pesant chacun une dizaine de kilos. Comme on peut le voir dans la vidéo de présentation suivante, contrairement aux blocs de béton standards, les ByBlocks ne peuvent ni s’effriter, ni se fissurer, ni se briser. Tout comme une brique de Lego, chaque bloc est partiellement évidé à sa base, puis surmonté de deux disques proéminents, destinés à s’emboîter dans un autre bloc. Certains sont plats, afin que les constructeurs puissent facilement y fixer d’autres éléments de construction, tels qu’un toit.

Ces briques de construction peuvent bien entendu être peintes ou recouvertes d’un autre matériau pour en améliorer l’aspect esthétique, ou pour protéger les briques des intempéries en cas d’usage extérieur. Elles peuvent par exemple être utilisées pour construire des clôtures de confidentialité, des murs anti-bruit, des murs de soutènement, des arrêts de bus, etc. Elles se déclinent en diverses densités, selon les besoins. La start-up espère véritablement résoudre la crise mondiale du plastique grâce à sa technologie. Son objectif ? Recycler 100 millions de tonnes de plastique d’ici 2030 — soit un quart de la production annuelle de plastique aux États-Unis. À ce jour, l’entreprise en a recyclé 103 tonnes.

Jusqu’à 90 tonnes de plastique « mises en briques » chaque mois

Pour atteindre ses ambitieux objectifs, ByFusion travaille en partenariat avec d’autres acteurs du recyclage et avec les municipalités. L’entreprise propose ainsi des installations de recyclage clés en main, des « Blockers », spécialement conçues pour les communautés ou les industries. Le Blocker adapté aux besoins des municipalités peut traiter jusqu’à 30 tonnes de déchets plastiques par mois, tandis que le système industriel peut traiter plus de 90 tonnes par mois. Ce dernier représente un investissement de 1,3 million de dollars ; des Blockers sont également disponibles à la location, à partir de 280 000 $ par an.

Le coût est conséquent, mais comme le souligne Heidi Kujawa, qui a fondé ByFusion en 2017, le plastique non recyclable représente déjà un fardeau financier (puisqu’il est nécessaire de l’incinérer ou de le stocker en décharge). ByFusion dispose déjà d’une unité de production complète à Los Angeles, où elle peut traiter 450 tonnes de plastique par an ; selon un récent communiqué de la société, 12 autres Blockers sont en préparation à travers le pays. « Notre objectif principal est d’avoir un Blocker dans chaque ville, pour permettre à chaque ville de capturer ses propres déchets recyclables », a déclaré la PDG.

En 2019, ByFusion s’est associée au programme de recyclage EnergyBag de la société de sacs poubelle Hefty — dédié à la collecte des plastiques difficiles à recycler — et à la ville de Boise, qui a demandé à ses habitants de séparer ces plastiques des autres dans leur effort de tri. L’opération a permis de recueillir environ 30 tonnes de sachets d’épicerie, de papier bulle et de contenants de restauration rapide, qui ont ainsi été détournés de la décharge. ByFusion les a transformés en blocs de construction, dont certains ont été utilisés dans un parc local. Dans le cadre de ce partenariat, la ville est désormais dotée de son propre système Blocker.

« Si nous parvenons à installer 9000 Blockers dans le monde d’ici 2025, ensemble, nous pouvons atteindre notre objectif de 100 millions de tonnes [de plastique recyclé] », conclut Kujawa.