Un groupe de chercheurs a développé une approche d’impression 3D qui permettrait d’imprimer le béton sous l’eau pour les infrastructures maritimes. Cette approche est conçue pour surmonter la plupart des contraintes en milieu sous-marin telles que l’exposition continue à l’eau. L’objectif à terme de l’équipe consistera également à utiliser principalement des sédiments marins comme matériau d’impression, résolvant ainsi potentiellement les problèmes logistiques liés au transport des matériaux depuis la terre ferme.

L’impression 3D a connu des avancées significatives au cours des dernières décennies, s’intégrant désormais aux usages domestiques, à la robotique avancée, à la biologie et à la construction. En particulier, elle aurait le potentiel de transformer la construction en offrant d’importants avantages tels que la réduction des coûts de main-d’œuvre et du temps de production, la construction de structures complexes et l’économie de matériaux.

Malgré ces avantages, son application au secteur de la construction demeure limitée, en particulier pour l’édification de structures en béton sous-marines. Les environnements sous-marins nécessitent en effet la conception de matériaux spécifiques et l’utilisation de techniques de construction avancées pouvant résister à l’immersion continue, aux courants marins, à la pression élevée, ainsi qu’aux contraintes écologiques, notamment la préservation de la biodiversité, la limitation de la pollution et la perturbation minimale des fonds marins.

Si l’impression 3D constitue une alternative intéressante pour la construction en conditions extrêmes, l’un des défis majeurs entravant son application en milieu marin est d’y garantir l’imprimabilité des matériaux à base de ciment. Les matériaux doivent notamment être suffisamment visqueux pour résister au lessivage (lorsque les particules de ciment ne peuvent se lier correctement entre elles lorsqu’elles sont immergées) et supporter des couches successives, mais tout de même assez fluides afin de pouvoir être pompés et extrudés avec une buse d’impression.

Sans ces caractéristiques, le béton risquerait juste de se disperser dans l’eau, fragilisant ainsi les structures obtenues et réduisant leur durée de vie. Des chercheurs de l’Université de Cornell affirment avoir surmonté ces limites en développant une nouvelle approche d’impression 3D dédiée aux constructions sous-marines, dans le cadre d’un projet de la Defense Advanced Research Projects Agency (DARPA) du département américain de la Défense.

« Lorsque l’appel d’offres a été lancé, nous nous sommes dit : “allons-y, essayons, histoire de comprendre au moins les difficultés” », explique la directrice du projet, Sriramya Nair, professeure adjointe de génie civil et environnemental à l’Université de Cornell. L’équipe de Nair travaillait déjà sur un robot industriel d’environ 2,7 tonnes pouvant imprimer en 3D des structures en béton de grande taille avec un mélange de matériau spécial. « Et il s’est avéré qu’avec notre mélange, nous pouvions imprimer en 3D sous l’eau en effectuant des ajustements pour tenir compte de l’exposition continue à l’eau. »

Un système d’impression à deux étages

L’appel à projet de la DARPA demandait à concevoir du béton imprimable en 3D pouvant être déposé à plusieurs mètres de profondeur sous l’eau. L’approche standard pour pallier l’effet de lessivage consiste à ajouter des adjuvants chimiques pour augmenter la viscosité du matériau.

Cependant, « l’ajout de ces produits chimiques rend le mélange très visqueux et impossible à pomper. Il faut donc trouver un équilibre entre la pompabilité et l’utilisation d’agents anti-lessivage. Lors de l’extrusion, même sans décollement, il est essentiel que la pièce conserve sa forme et adhère bien aux autres couches. De nombreux paramètres entrent en jeu », explique Nair.

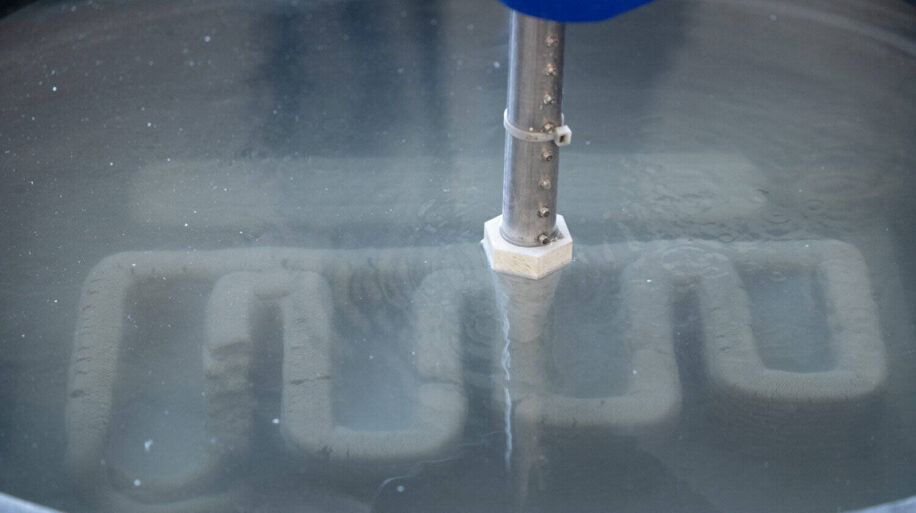

Pour surmonter cet obstacle, l’équipe de Nair propose un système d’impression à deux étages permettant d’injecter un adjuvant spécial à la buse par le biais d’un contrôle de dosage en temps réel. Ce système, décrit dans une étude publiée dans la revue Cement and Concrete Composites, imprime des échantillons dans différents angles, à la fois dans l’air et sous l’eau. Mis à part le contrôle en temps réel des propriétés du matériau extrudé, cette approche éliminerait le besoin d’ajouter des adjuvants anti-lessivage avant le pompage.

Du béton principalement composé de sédiments marins

La DARPA a cependant ajouté un défi supplémentaire : le béton devait être composé principalement de sédiments marins et ne contenir qu’une faible proportion de ciment. Cela permettrait de réduire significativement les contraintes logistiques liées au transport de grandes quantités de ciment et autres matériaux pour béton par bateau depuis la terre ferme.

L’équipe de Nair a alors testé différents mélanges de matériau en effectuant des expériences d’impression dans de grandes cuves d’impression. Les tests en laboratoire permettent aux chercheurs de contrôler précisément le dépôt des couches ainsi que la résistance, la forme et la texture de chaque structure.

Cependant, ce niveau d’évaluation n’est réalisable que sur la terre ferme ou nécessiterait des plongées prolongées en eau profonde, ce qui est à la fois peu pratique et exposerait les ouvriers à des risques. Pour surmonter cette limite, les chercheurs ont développé des capteurs permettant de suivre les impressions en temps réel même dans des conditions de turbidité et de faible visibilité.

Ce système de capteurs consiste en un boîtier de commande composé de plusieurs systèmes de détection, intégré au bras d’impression robotisé. Les démonstrations finales pour la DARPA auront lieu en mars, où plusieurs équipes de chercheurs imprimeront en 3D une arche sous l’eau.