Des chercheurs ont mis au point le « Sugarcrete », un matériau de construction à base de fibre de canne à sucre dont la production émet 20 fois moins de C02 que celle du béton conventionnel. De plus, bien que plus léger, le matériau possède une incroyable résistance à la pression et pourrait supplanter le béton et les briques conventionnelles en argile pour la plupart des constructions. À terme, le projet vise à introduire une économie circulaire pour l’industrie de la canne à sucre, qui profitera à la fois aux agriculteurs et aux constructeurs.

La canne à sucre est la culture la plus importante dans le monde en matière de volume, avec une production mondiale annuelle estimée à 1,7 milliard de tonnes. Au cours de sa transformation, elle génère un résidu fibreux appelé bagasse représentant environ 30 % de son poids. Cela représente un important volume de déchets : entre 250 et 350 millions de tonnes par an.

Afin d’atténuer les pertes et valoriser ces déchets, la bagasse peut être réutilisée comme combustible au sein même de l’industrie sucrière, pour la production de chaleur et d’électricité. L’excédent non utilisé pour la combustion peut alimenter l’industrie de papeterie, contribuer à nourrir le bétail et même à fabriquer du compost.

Cependant, malgré les efforts de revalorisation, d’importantes quantités de bagasse sont encore non exploitées. Des chercheurs de l’Université d’East London (UEL) proposent une technique innovante pour transformer cette dernière en matériau de construction à faible empreinte carbone. Selon eux, les industries de transformation de canne à sucre généreraient suffisamment de bagasse pour remplacer entièrement les systèmes de production énergivores de béton et de briques.

En effet, la production de chaleur nécessaire à la production du ciment utilisé pour le béton standard est à elle seule responsable de 5 à 8 % des émissions anthropiques mondiales de C02. La conversion de la bagasse en matériau de construction pourrait fournir une alternative plus durable et plus abordable au béton, tout en introduisant une économie circulaire pour la canne à sucre. Le Sugarcrete fournit en outre un moyen efficace de séquestration du carbone biogénique provenant de plantes à croissance rapide.

Beaucoup moins cher à produire que le béton standard

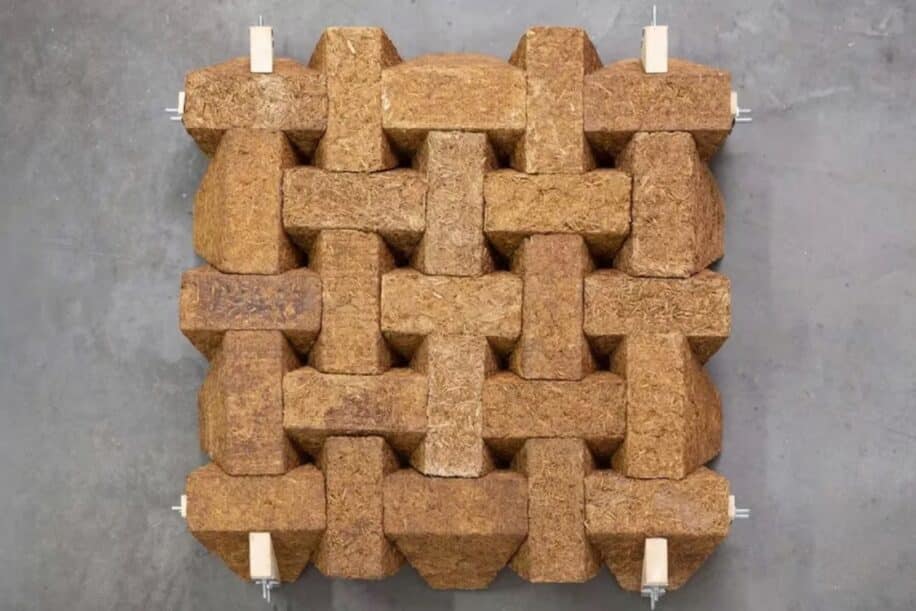

Afin d’être convertie en une brique Sugarcrete, la bagasse est mélangée à un liant minéral spécialement conçu pour un durcissement rapide. Si le béton durcit complètement après environ 4 semaines, le Sugarcrete se solidifie en seulement une semaine. Après compactage, le matériau résultant — prototypé par modélisation numérique avancée et avant fabrication robotisée — présente des propriétés mécaniques, acoustiques, ignifuges et thermiques de haute qualité.

Un bloc de Sugarcrete ne pèse qu’un cinquième d’un bloc de béton de la même taille et nécessite jusqu’à 90 % moins d’acier. En effet, les prototypes ont été assemblés selon un motif imbriqué retenu à l’aide d’attaches périmétriques post-tendues — une technique permettant de transférer les charges de manière optimale à travers les blocs. Cela permet de réduire considérablement les besoins en acier. De plus, l’utilisation de bagasse de différentes densités dans les blocs assemblés permettrait de réduire les risques de fissuration en absorbant efficacement les ondes sismiques en cas de séisme. Des essais menés par les chercheurs ont montré des résultats prometteurs pour les panneaux isolants et les dalles de plancher et de toit.

Quant à son empreinte carbone, les chercheurs estiment qu’elle est 20 fois inférieure à celle du béton. Beaucoup moins cher à produire que ce dernier, le Sugarcrete est également idéal pour une application locale, les pays producteurs de canne à sucre étant généralement à faible à revenu et fortement dépendants des matériaux de construction importés. Pour mettre cela en contexte, un bloc de béton à Cuba — l’un des principaux producteurs de canne à sucre — coûte 3 dollars, alors que le salaire mensuel moyen est de 148 dollars. De plus, la vente de bagasse aux entreprises locales de fabrication du Sugarcrete ou l’exportation pourrait fournir une importante source de revenus pour les agriculteurs.

Lors de la COP28, le Sugarcrete a été nominé comme lauréat de la catégorie économie circulaire pour le Climate Positive Awards. La sélection concernait les initiatives durables de transformation de déchets en matériaux existants. Suite à ce succès, l’équipe recherche désormais des partenariats agricoles dans les pays du Sud (englobant généralement les pays à faible revenu) comme prochaine étape vers la commercialisation de la technologie.