Une équipe de chercheurs de l’université du Minnesota Twin Cities sont parvenus à imprimer un écran OLED en utilisant uniquement une imprimante 3D customisée.

Cette réalisation est une prouesse, au regard des procédés de fabrication habituellement nécessaires. « Les écrans OLED sont généralement produits dans de grandes installations de fabrication coûteuses et ultra-clean », explique ainsi Michael McAlpine, professeur à l’Université du Minnesota au département de génie mécanique et auteur principal de l’étude publiée dans Science Advances. « Nous voulions voir si nous pouvions condenser tout cela et imprimer un écran OLED sur notre imprimante 3D ».

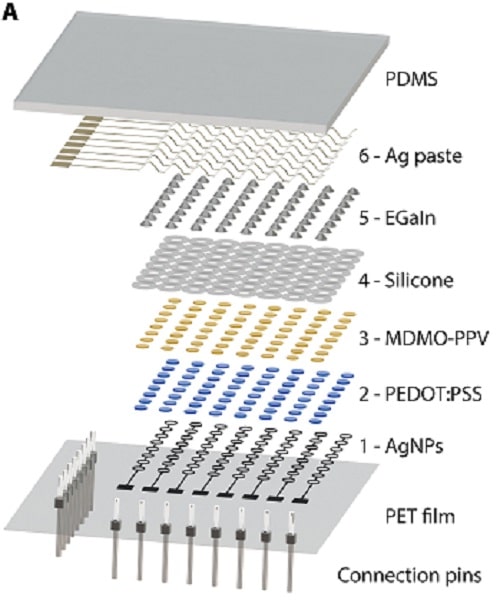

Le terme « OLED » ne vous parle pas ? Pourtant, il y a de bonnes chances pour que vous en utilisiez tous les jours. Le sigle signifie « Organic Light-Emitting Diode », ou « diode électroluminescente organique », en français. Il s’agit d’une technologie d’affichage au principe assez simple. On place une ou plusieurs « couches » de matériaux semi-conducteurs électroluminescents entre deux autres couches qui forment les électrodes. Celles-ci font circuler un courant électrique, qui, en traversant la couche du milieu, permet aux diodes d’émettre leur propre lumière. Il n’y a donc plus besoin de rétroéclairage comme dans d’autres technologies.

La technologie OLED possède de nombreux avantages qui ont permis sa large adoption pour les télévisions, les smartphones… Elle permet de produire des écrans plus fins et plus légers que, par exemple, les écrans à cristaux liquides, avec une plus grande profondeur de noirs. Ces écrans peuvent aussi être souples, ce qui permet de les adapter à beaucoup de supports.

Fabriquer des écrans OLED à la maison ?

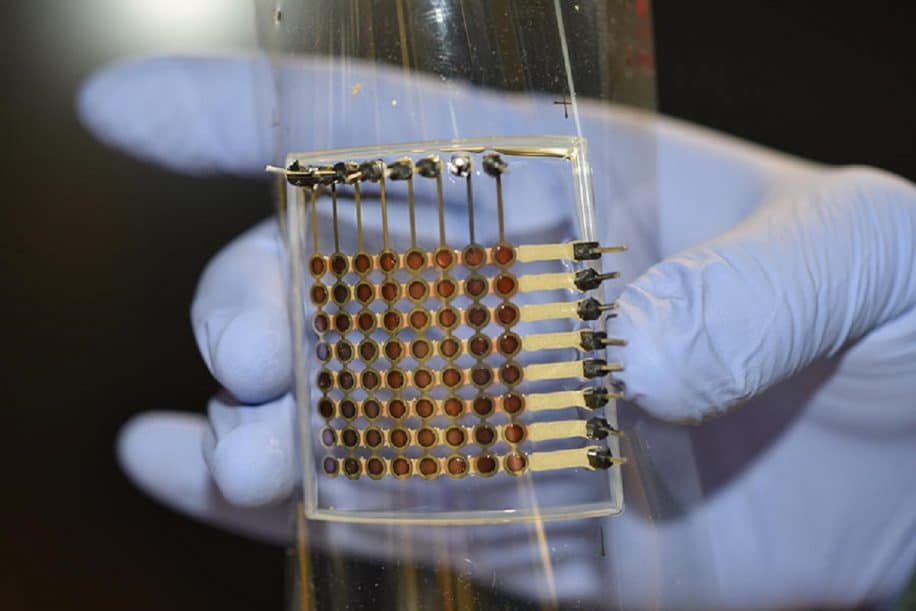

Les scientifiques sont donc parvenus à créer un écran OLED de 3.8 par 3.8 centimètres, et de 64 pixels, dont tous étaient fonctionnels. Selon eux, de nombreuses tentatives avaient été effectuées en ce sens par d’autres équipes, mais d’autres technologies, telles que l’évaporation thermique, avaient toujours été nécessaires pour finaliser l’objet. Dans un communiqué, l’université du Minnesota affirme que « cette découverte pourrait permettre à l’avenir de créer des écrans OLED à faible coût qui pourraient être largement produits à l’aide d’imprimantes 3D par n’importe qui à la maison, plutôt que par des techniciens dans des installations de microfabrication coûteuses ».

Pour l’heure, les chercheurs précisent tout de même qu’il ne s’agit pas d’une imprimante 3D standard, mais d’un modèle conçu sur mesure, « qui coûte à peu près le même prix qu’une Tesla S ». Quelque 100 000 €, donc. Et pour cause : pour parvenir à créer entièrement l’écran OLED sur une seule machine, les scientifiques ont dû combiner dans celle-ci plusieurs méthodes de fabrication adaptées à leurs besoins. L’extrusion, la pulvérisation, et la reconfiguration mécanique.

- L’extrusion fonctionne par une sorte de principe « d’écoulement ». Il s’agit de compresser le matériau (plastique, pâte, résine…) dans un format donné sous l’action d’une pression. On parle aussi parfois de « boudinage », un terme plutôt parlant. Dans le cas des imprimantes 3D : l’extrudeuse dépose le matériau utilisé en fines couches successives pour sculpter l’objet demandé.

- La pulvérisation a été utilisée par les chercheurs pour les « couches actives », c’est-à-dire les couches de matériaux organiques qui permettent l’affichage. Pour obtenir une bonne qualité d’affichage, il faut en effet pour ces couches une régularité à toute épreuve. La diffusion très fine, en spray, des matériaux nécessaires, a permis cette uniformité.

- Enfin, les scientifiques parlent de « reconfiguration mécanique » pour assurer une meilleure jonction entre les différents matériaux. « Pour créer des jonctions polymère-métal stables sur la plate-forme d’impression 3D, nous avons tiré parti de la viscoélasticité de la coque d’oxyde enveloppant la gouttelette de métal liquide pour mettre en œuvre un processus de compression mécanique afin de reconfigurer sa morphologie, offrant une zone de contact amélioré pour la jonction polymère-métal », expliquent-ils.

Eux-mêmes ne semblaient pas s’attendre à ce que l’écran fonctionne aussi bien. « Je pensais que j’obtiendrais quelque chose, mais peut-être pas un écran entièrement fonctionnel », a déclaré Ruitao Su, auteur principal de l’étude et chercheur postdoctoral au MIT. « Mais ensuite, il s’est avéré que tous les pixels fonctionnaient et que je pouvais afficher le texte que j’avais conçu. Ma première réaction a été ‘C’est réel !’. Je n’ai pas pu dormir de toute la nuit ».

La prochaine étape sera d’améliorer la luminosité et l’uniformité de l’affichage. Les chercheurs sont toutefois enthousiastes quant au délai nécessaire pour diffuser leur méthode, puisque les outils de fabrication existent déjà. Leur écran a déjà démontré une grande souplesse, ce qui pourrait mener à de nombreuses applications.