Des chercheurs du Oak Ridge National Laboratory (ORNL) ont utilisé de nouvelles techniques pour concevoir un matériau composite augmentant la conductivité des fils de cuivre ainsi que leurs propriétés mécaniques. Une avancée qui a permis la mise au point d’un nouveau matériau pouvant être mis à l’échelle pour une utilisation dans des moteurs de véhicules électriques ultra-efficaces et à forte densité de puissance.

Actuellement, la recherche dans le domaine vise à réduire les obstacles à l’adoption plus large des véhicules électriques, notamment en réduisant le coût de possession et en améliorant les performances et la durée de vie des composants tels que les moteurs électriques et l’électronique de puissance.

Le nouveau matériau présenté peut être déployé dans n’importe quel composant utilisant du cuivre, y compris des barres omnibus plus efficaces et des connecteurs plus petits pour les onduleurs de traction de véhicules électriques, ainsi que pour des applications telles que les systèmes de charge sans fil et filaires.

Des nanotubes de carbone pour améliorer les propriétés électriques et mécaniques

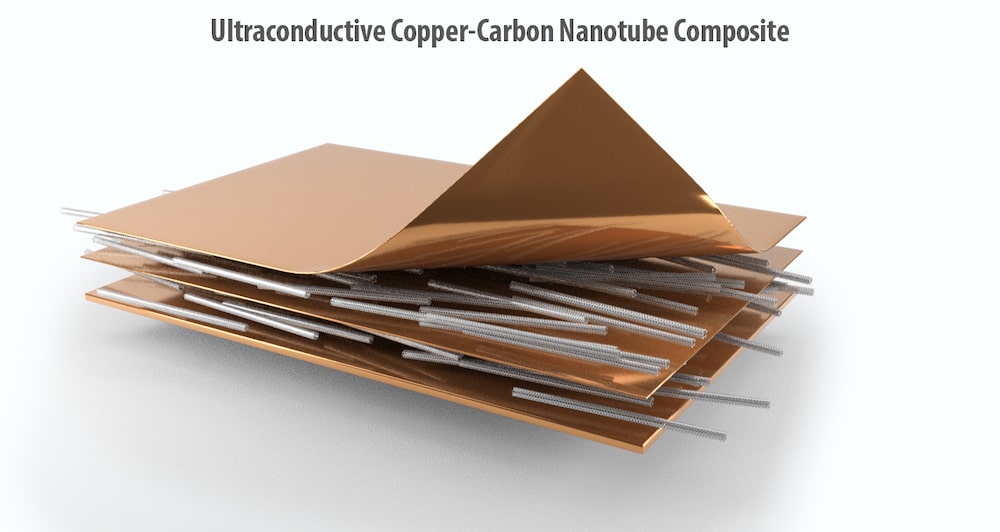

Pour produire un matériau conducteur plus léger avec des performances améliorées, les chercheurs de l’ORNL ont déposé et aligné des nanotubes de carbone sur des substrats de cuivre plats, ce qui a permis d’obtenir un matériau composite à matrice métallique avec une meilleure capacité de traitement du courant et des meilleures propriétés mécaniques que le cuivre.

L’intégration de nanotubes de carbone, ou CNT, dans une matrice de cuivre pour améliorer la conductivité et les performances mécaniques n’est pas une idée nouvelle. Les CNT sont un excellent choix en raison de leur poids plus léger, de leur résistance extraordinaire et de leurs propriétés conductrices. Mais les tentatives passées de composites par d’autres chercheurs ont abouti à des longueurs de matériau très courtes, seulement de quelques micromètres ou millimètres, avec une évolutivité limitée, ou à des longueurs plus longues mais défectueuses.

L’équipe de l’ORNL a décidé d’expérimenter le dépôt de NTC à paroi unique à l’aide de l’électrofilage, une méthode commercialement viable pour produire des fibres sous la forme d’un jet de liquide traversant un champ électrique. La technique permet de contrôler la structure et l’orientation des matériaux déposés, a expliqué Kai Li, chercheur postdoctoral à la Division des sciences chimiques de l’ORNL. Dans ce cas, le processus a permis aux scientifiques d’orienter avec succès les CNT dans une direction générale pour faciliter un flux accru d’électricité.

L’équipe a ensuite utilisé la pulvérisation au magnétron, une technique de revêtement sous vide, pour ajouter de fines couches de film de cuivre sur les bandes de cuivre revêtues de CNT. Les échantillons revêtus ont ensuite été recuits dans un four sous vide pour produire un réseau Cu-CNT hautement conducteur, en formant une couche de cuivre dense et uniforme et pour permettre la diffusion du cuivre dans la matrice CNT.

En utilisant cette méthode, les scientifiques de l’ORNL ont créé un composite de nanotubes cuivre-carbone de 10 centimètres de long pour 4 centimètres de large, aux propriétés exceptionnelles. Les propriétés microstructurales du matériau ont été analysées à l’aide d’instruments du Center for Nanophase Materials Sciences de l’ORNL, une installation de l’US Department of Energy Office of Science. Les chercheurs ont découvert que le composite atteignait une capacité de courant 14% supérieure, avec des propriétés mécaniques jusqu’à 20% améliorées par rapport au cuivre pur. Les détails sont publiés dans la revue Applied Nano Materials d’ACS.

Tolga Aytug, chercheur principal du projet, a déclaré : « En intégrant toutes les grandes propriétés des nanotubes de carbone dans une matrice de cuivre, nous visons une meilleure résistance mécanique, un poids plus léger et une capacité de courant plus élevée. Vous obtenez alors un meilleur conducteur avec moins de pertes, ce qui augmente à son tour l’efficacité et les performances de l’appareil. L’amélioration des performances, par exemple, signifie que nous pouvons réduire le volume et augmenter la densité de puissance dans les systèmes moteurs avancés ».

Le travail s’appuie sur une riche histoire de recherche sur la supraconductivité à l’ORNL, qui a permis de produire des matériaux de qualité supérieure pour conduire l’électricité avec une faible résistance. La technologie des fils supraconducteurs du laboratoire a été concédée sous licence à plusieurs fournisseurs de l’industrie, permettant des utilisations telles que la transmission électrique de grande capacité avec des pertes de puissance minimales.

Sur le même sujet : Un nouveau matériau permet d’au moins doubler l’autonomie des batteries des véhicules électriques

Bien que la nouvelle percée concernant le composite ait des implications directes pour les moteurs électriques, elle pourrait également améliorer l’électrification dans les applications où l’efficacité, la masse et la taille sont une métrique clé, a déclaré Aytug. Les caractéristiques de performance améliorées, réalisées avec des techniques commercialement viables, signifient de nouvelles possibilités pour la conception de conducteurs avancés pour une large gamme de systèmes électriques et d’applications industrielles.

L’équipe de recherche de l’ORNL explore également l’utilisation de CNT à double paroi et d’autres techniques de dépôt telles que le revêtement par pulvérisation par ultrasons couplé à un système roll-to-roll pour produire des échantillons d’environ un mètre de longueur.

« Les moteurs électriques sont essentiellement une combinaison de métaux – tôles d’acier et enroulements de cuivre », a noté Burak Ozpineci, directeur du programme ORNL Electric Drive Technologies et chef du groupe Power Electronics and Electric Machinery. « Pour atteindre les objectifs et les objectifs 2025 du bureau des technologies des véhicules du DOE, nous devons augmenter la densité de puissance de l’entraînement électrique et réduire le volume des moteurs d’un facteur 8, ce qui signifie améliorer les propriétés des matériaux ».