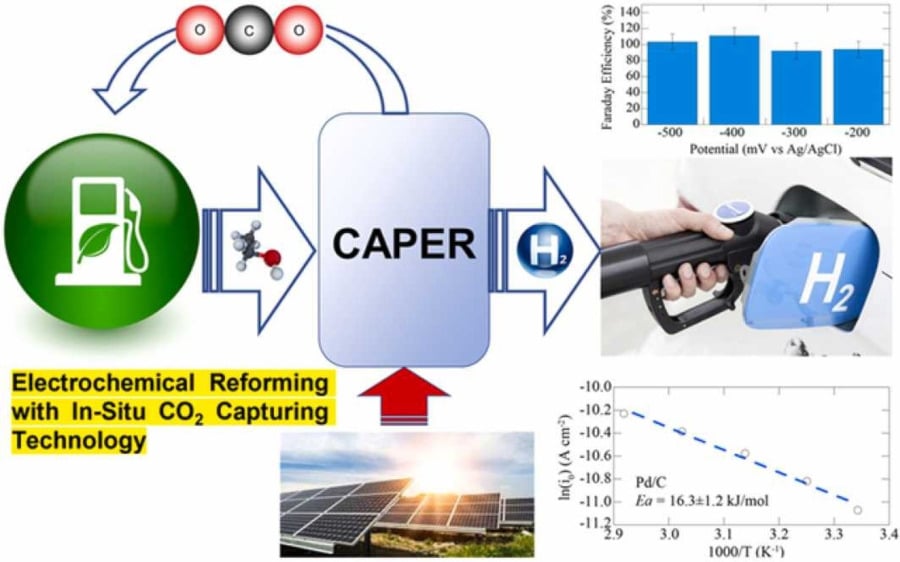

Ce nouveau procédé, baptisé CAPER (pour Caustic Aqueous Phase Electrochemical Reforming) permet de produire de l’hydrogène gazeux très pur et à haute pression, à partir d’éthanol en phase aqueuse. Cette approche nécessite des températures et des tensions électriques inférieures à celles des méthodes traditionnelles. Ainsi le système de conversion peut être mis en œuvre directement dans les stations-service, éliminant les problèmes de sécurité (et les coûts) liés au transport et au stockage d’hydrogène à haute pression.

Cette méthode mise au point par des chercheurs de l’Université de l’État de Washington pourrait peut-être enfin permettre de populariser l’usage de l’hydrogène en tant que carburant propre. Les voitures à pile à combustible à hydrogène sont en effet l’une des solutions envisagées pour réduire les émissions de CO2 liées au transport, car les piles à hydrogène ne produisent que de l’eau. Mais malgré l’intérêt environnemental de cette technologie, elle peine à s’imposer pour plusieurs raisons.

Les coûts de production de l’hydrogène sont aujourd’hui trop élevés. Le procédé le plus couramment utilisé aujourd’hui est le vaporeformage, qui consiste à dissocier des molécules de méthane (gaz naturel) via de la vapeur d’eau surchauffée. On obtient alors du dihydrogène et du CO2 (ce dernier nécessitant un dispositif de capture et de stockage). L’hydrogène peut également être fabriqué par électrolyse de l’eau (qui se décompose en O2 et H2) — une méthode cependant moins rentable, de par la quantité d’électricité nécessaire à cette électrolyse. À cela s’ajoutent les coûts liés au transport de l’hydrogène comprimé pour l’acheminer vers les points de distribution.

Une compression effectuée en amont

L’approche proposée par le professeur Su Ha et son équipe peut permettre de résoudre l’ensemble de ces problèmes. Leur méthode ne nécessite qu’une petite quantité d’électricité et un mélange d’éthanol (C2H5OH) et d’eau. « C’est une nouvelle façon de penser à la façon de produire de l’hydrogène gazeux. S’il y a suffisamment de ressources, je pense que cela a de très bonnes chances d’avoir un impact important sur l’économie de l’hydrogène dans un avenir proche », souligne le scientifique dans un communiqué.

Leur système de conversion utilise une anode et une cathode, plongeant dans un mélange d’éthanol et d’eau, auquel est ajouté un catalyseur. La réaction électrochimique produit directement de l’hydrogène comprimé pur, tandis que le dioxyde de carbone issu de la réaction est capté par la solution d’électrolyte caustique. L’équipe rapporte un rendement de Faraday (soit le rapport entre la quantité de gaz produite et la quantité de gaz théoriquement produite lors d’une électrolyse) de 100%.

La méthode utilise moins de la moitié de l’électricité nécessaire à l’électrolyse de l’eau pure, précise l’équipe. « La présence d’éthanol dans l’eau modifie la chimie. Nous pouvons en fait réaliser notre réaction à une tension électrique beaucoup plus faible que celle qui est généralement nécessaire pour l’électrolyse de l’eau pure », précise Wei-Jyun Wang, co-auteur de l’article. Autre avantage du procédé CAPER : toute la compression est effectuée sur les réactifs en phase liquide (le mélange éthanol + eau) pour éviter une compression en phase gazeuse moins efficace (et beaucoup plus énergivore).

« Un processus qui offre une alternative à l’électrolyse de l’eau à faible coût énergétique et qui peut capturer efficacement le dioxyde de carbone tout en produisant de l’hydrogène comprimé pourrait avoir un impact significatif sur l’économie de l’hydrogène », a déclaré Benjamin Kee, co-auteur de l’article.

Toute une chaîne logistique déjà en place

Le système ne nécessite pas non plus de membrane coûteuse, contrairement aux autres méthodes de séparation de l’eau. En effet, certaines technologies existantes reposent sur des électrolyseurs à membrane échangeuse de protons — une membrane polymère extrêmement fine, étanche au gaz, mais qui laisse passer les ions H+. Les électrodes sont alors disposées de part et d’autre de ce matériau polymère. Cette approche implique l’usage de matériaux très chers.

Le procédé CAPER permet donc véritablement de produire de l’hydrogène à moindre coût. Avec cette méthode de production, seul l’éthanol devra être acheminé jusqu’aux stations d’approvisionnement ; la fabrication pourra ensuite se faire sur place, à la demande et en toute sécurité. L’éthanol est riche en hydrogène et peut être facilement obtenu en grandes quantités (notamment via la fermentation de ressources renouvelables). En outre, la chaîne logistique de l’éthanol est déjà en place (puisque de l’essence contenant de l’éthanol est déjà distribuée dans toutes les stations-service).

Tout comme les voitures électriques, une voiture à pile à combustible à hydrogène n’émet pas de dioxyde de carbone. Mais contrairement aux véhicules électriques, elle présente l’avantage de pouvoir être ravitaillée en quelques minutes seulement (contre parfois plusieurs heures de recharge pour les batteries). D’autant plus que l’hydrogène résultant de la réaction électrochimique est ici prêt à l’emploi.

Les chercheurs tentent à présent de faire évoluer leur technologie et de la faire fonctionner en continu. Ils travaillent également à l’utilisation du dioxyde de carbone produit lors de la réaction et capturé dans le liquide.